В Германии, Голландии, Скандинавских странах, Чехии пенобетон пользуется специальной популярностью. Причем, в Чехии блоки из него называют "биоблоками", от того что в качестве начального сырья применяются только экологически чистые природные компоненты: цемент, песок, вода. Знаменитость пенобетона не случайна и объясняется тем, что его легко произвести не только на крупных заводах с дорогим оборудованием, но и непринужденно на стройке либо на маленьком производстве. А практика давным-давно подтвердила, если спецтехнология стала доступной для мелкого и среднего бизнеса, то её ожидает крупное становление.

На сегодняшний день в строительство с громадной силой врываются новые спецтехнологии. Одна из таких спецтехнологий, приобретшая вторую жизнь только теперь, пенобетон. В разделе "История" Вы узнаете, что пенобетон производился в нашей стране теснее в начале 30-х годов. Но потом спецтехнология была позабыта и только теперь, позже ужесточения норм теплоизоляции (см. главу 10) пенобетон опять стал востребован.

На данный момент в России каждого лишь несколько больших производств и достаточно огромное число мелких. Точное количество оценить дюже сложно, но дозволено полагать на основе продаж нескольких фирм-изготовителей оборудования, что на сегодняшний день в России работает около 1200 мелких производств пенобетона. Данное число является неудовлетворительным, о чем говорят очереди на пенобетон у большинства изготовителей. Скорее каждого, в ближайшие два года число изготовителей пенобетона увеличится, минимум, в четыре раза.

Множество этих производств находится в стадии исходного взрывного становления, и позже освоения "базового" производства блоков начинают, либо начнут, искать варианты увеличения эффективности и/или новые в строительном бизнесе связанные с пенобетоном.

• Вступление в ячеистые бетоны

Ячеистый бетон - неестественный каменный материал на основе минерального вяжущего вещества и кремнеземистого компонента с равномерно распределенными по объему порами.

В зависимости от требований к изделиям и спецтехнологии производства, в качестве вяжущего наполнителя могут применяться: цемент, известь, гипс либо их композиции, а в качестве дисперсного: песок (молотый либо немолотый) либо зола ТЭЦ.

В зависимости от спецтехнологии изготовления, различаются пенобетон и газобетон. В пенобетоне поризация производится за счет вступления пенообразователей, а в газобетоне за счет веществ, выделяющих газ при химических реакциях, обыкновенно порошкообразный алюминий. Во время прохождения реакции между металлическим алюминием и щелочью выдается водород, тот, что и поризует смесь.

Пористость ячеистого бетона относительно легко регулировать в процессе изготовления, в итоге получают бетоны различной плотности и назначения. Ячеистые бетоны делят на три группы:

- теплоизоляционные, плотностью в высушенном состоянии не

более 500 кг/м3; - конструкционно-теплоизоляционные (для ограждающих кон

струкций), плотностью 500-900 кг/м3; - конструкционные (для железобетона), плотностью 900-1200

кг/м3.

• Материалы для ячеистого бетона.

Вяжущим для цементных ячеистых бетонов традиционно служит портландцемент. Бесцементные ячеистые бетоны (газо- и пеносиликат) автоклавного твердения изготовляют, применяя молотую негашеную известь. Вяжущее используют коллективно с кремнеземистым компонентом, содержащим двуоксид кремния.

Кремнеземистый компонент (молотый кварцевый песок, речной песок, зола-унос ТЭС и молотый гранулированный доменный шлак) сокращают расход вяжущего, усадку бетона и повышают качество ячеистого бетона. Кварцевый песок обыкновенно размалывают мокрым методом и используют в виде песчаного шлама. Измельчение увеличивает удельную поверхность кремнеземистого компонента и повышает его химическую активность.

Обыкновенно, дюже экономически выигрышно использование побочных продуктов промышленности (зола-уноса, доменных шлаков, нефелинового шлама) для изготовления ячеистого бетона.

Образование пор в растворе может осуществляться двумя способами: химическим, когда в тесто вяжущего вводят газообразующую добавку и в смеси происходят химические реакции, сопровождающиеся выделением газа; механическим, заключающимся в том, что тесто вяжущего смешивают с отдельно приготовленной устойчивой пеной.

В зависимости от метода изготовления ячеистые бетоны делят на газобетон и пенобетон.

• Пенобетон и неавтоклавный метод

Существует несколько спецтехнологий производства пенобетона. Подробное рассмотрение спецтехнологий и их сопоставление будет рассмотрено дальше. Спецтехнология приготовления пенобетона довольно примитивна. В цементно-песчаную смесь добавляется пенообразователь либо готовая пена. Позже перемешивания компонентов смесь готова для формирования из нее разных строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д. Такой пенобетон с фурором дозволено применять для заливки в формы, пола, кровли, а также для монолитного строительства.

В различие от ячеистого газобетона, при приобретении пенобетона применяется менее энергоемкая безавтоклавная спецтехнология. Помимо простоты производства, пенобетон владеет и большинством других правильных качеств. Скажем, в процессе его приготовления легко получается придать этому материалу требуемую плотность путем метаморфозы подачи числа пенообразователя. В итоге возможно приобретение изделий плотностью от 200 кг/м3 до самых предельных значений легкого бетона 1200-1500.

• Сопоставление пенобетона и газобетона

Газобетон имеет два превосходства - он больше крепкий и на него легче ложится штукатурка. По каждым остальным параметрам он уступает пенобетону. Плюс нужно учесть, что стоимость оборудования для производства газобетона исчисляется в сотнях тысячах баксов, а оборудования для производства пенобетона стоит около 100 000 рублей.

Пенобетону (в различие от газобетона) присуща закрытая структура пористости, то есть пузырьки внутри материала изолированы друг от друга. В результате, при идентичной плотности, пенобетон плавает на поверхности воды, а газобетон тонет. Таким образом, за счет низкого водопоглощения пенобетон владеет больше высокими теплозащитными и морозостойкими колляциями. Вследствие этим свойствам, пенобетон может применяться в местах повышенной влажности и на стыках "холод-тепло", т.е. там, где использование газобетона неприемлемо.

Пенобетон вообще не впитывает влагу, в различие от газобетона, имеющего сквозные поры, т.к. конструкция пенобетона - это скрепленные между собой замкнутые пузырьки - отсель и наименование - "пенобетон".

Также, пенобетон, в различие от газобетона, является экологически чистым материалом.

Из-за перечисленного выше, множество работ по утеплению кровли, трубопроводов, внешних стен, подвалов и фундаментов проводят с поддержкой пенобетона. Соответственно, и на перегородки большинство строителей выбирает применять пенобетонные блоки.

• Сопоставление пенобетона и пенополистирола

Основные превосходства пенобетона перед пенополистиролом: не горюч

в течение 50 лет эксплутационные свойства улучшаются, пенопо-листирол гораздо ухудшает свои свойства в течение 10 лет не едят мыши

Ниже представлены итоги изысканий пенополистирола: Результаты обследований зданий и сооружений с наружными стенами и покрытиями, утепленными пенополистиролом, показывают, что пенополистирол имеет ряд особенностей, которые не неизменно учитываются строителями. Устойчивость теплофизических характеристик

пенополистирола в условиях эксплуатации зависит от спецтехнологии его изготовления и совместимости с другими строительными материалами. Невозможно не рассматривать и воздействия ряда случайных эксплуатационных факторов, ускоряющих натуральный процесс деструкции пенополистирола. Это подтверждается разными сроками службы, устанавливаемыми отечественными экспертами в пределах от 13 до 80 лет на пенополистирол, почаще каждого с идентичными физическими свойствами. Иностранные эксперты устанавливают гарантированный срок службы 15-20 лет. Реже даются ручательства до 30 лет. При этом не исключается вероятность больше долгой эксплуатации теплоизоляции при ухудшении физических свойств.

До вступления новых норм по теплоизоляции стен и покрытий загвоздка разработки методологии не стояла из-за малого объема применения пенополистирола. Скажем, в трехслойных железобетонных панелях и стенах с эластичными металлическими связями было достаточным принимать толщину пенополистирольных плит 4-9 см в зданиях, возводимых фактически по каждой России от Краснодара до Якутска. И, как водится, в капитальных жилых и социальных зданиях пенополистирол использовался в редких случаях. Согласно новым нормам, толщину пенополистирольного слоя в стенах и панелях с эластичными металлическими связями доводится увеличивать, соответственно, до 15-30 см. При повышенной толщине утеплителей в стенах повышаются усадочные явления и температурные деформации, что приводит к образованию трещин, обрывам контактных зон с конструкционными материалами, изменяется воздухопроницаемость, паро-проницаемость, и, в финальном результате, снижаются теплозащитные качества наружных ограждающих конструкций. В северных регионах страны, с коротким холодным летом, стены с увеличенной толщиной теплоизоляции не поспевают войти в квазистационарное влажностное состояние, что приводит к систематическому накоплению влаги и ускоренному морозному ломанию, снижению срока службы и больше частым капитальным ремонтам.

Дабы представить итоги могущества химических факторов, было исследовано действие растворителей на пенополистирольные плиты. В качестве химических реагентов применяли бензин, ацетон, уайт-спирит и толуол, т. е. вещества, входящие в состав многих красок, применяемых в строительстве и ремонте. При воздействии указанных веществ в жидком состоянии наступило полное растворение примеров пенополистирола через 40-60 с. В парах (в эксикаторах) полное растворение случилось через 15 сут. Классно вестимо, что пенополистирол имеет низкую огнестойкость. Но основная опасность

для конструкций стен заключается не в низкой огнестойкости пено-полистирола, а в его низкой теплостойкости. До возгорания при 1-80-90°С в пенополистироле начинают прогрессировать процессы деструкции с изменением объема и выделением пагубных веществ. Протекающие локальные пожары в отдельных квартирах домов в итоге распространения температурной волны уничтожают утеплитель в стенах рядом расположенных квартир. Проведенные изыскания на бетонных, растворных и керамических примерах (30х30х20см) с внутренними полостями, заполненными пенополистиролом (20х20х10см) показали, что их выдерживание при температуре 100-110°С в течение 2-х часов приводит, фактически, к полной деструкции пенополис-тирола с уменьшением в объеме в 3-5 раз. При этом отобранный из полостей газ содержал пагубные вещества. Обильное выделение пагубных веществ началось при температуре 80°С, характеризующей предисловие процесса стеклования, и продолжалось до полного расплавления пенополистирола. Некоторая часть газов была поглощена бетоном, раствором, керамикой.

Существенные метаморфозы теплотехнических свойств плит происходят в итоге нарушения технологического регламента при производстве строительных работ. Скажем, на втором году эксплуатации торгового подземного комплекса, построенного на Манежной площади в Москве, сделали вскрытие покрытия, и при этом было найдено на большинстве пенополистирольных плит значительное число раковин и трещин. В итоге, толщина плит изменилась с 77 до 14 мм. То есть отклонение от проектного значения, равного 80 мм, составило от 4 до 470%. При этом плотность пенополистирола в зоне самой тонкой части плиты увеличилась до 120 кг/м3, т.е. больше чем в 4 раза, что вызвало метаморфоза показателя теплопроводности материала в сухом состоянии с 0,03 до 0,07 Вт/(м2 °С). Термическое сопротивление теплоизоляционного слоя покрытия в зоне непомерной деструкции пенополистирольных плит стало составлять 0,32 м2 °С/Вт, что отличает его от проектного значения, равного 2,7 м20С/Вт, больше чем в 8 раз.

Качества пенополистирола ухудшаются под воздействием 3 факторов:

1. Технологические, влияющие на качество пенополистирола, отрицательное проявление которых может быть зафиксировано в условиях эксплуатации. Скажем, к беспрессовым пенополистиролам дозволено отнести неполное соединение гранул между собой, что увеличивает ячеистую больше рыхлую конструкцию. Для всех пенополистиролов

следует подметить время обычного удаления низкотеплопроводного газа из пор и заполнения пор воздухом.

2. Воздействия, возникающие в итоге изготовления панелей или

возведения стен. К ним относятся физические нагрузки и вибри

рование, температурные воздействия при прогреве панелей, случайные

воздействия красок и других материалов, содержащих летучие реа

генты, несовместимые с пенополистиролом. Они неотвратимы и будут

появляться из-за незнания специфических свойств пенополистирола.

3. Эксплуатационные систематические воздействия, обусловленные

внутренним эксплуатационным режимом помещений и изменчивостью

наружного микроклимата. Т. е. на натуральную деструкцию пенополисти

рола и накладываются добавочно могущество технологических и

эксплуатационных случайных факторов. Следственно обычный про

цесс старения пенополистирола, медлительно протекающий во времени,

мощно ускоряется.

Получается, что свойства пенополистирола меняются от воздействия случайных факторов, и выбор данного материала в качестве утеплителя, экономически не выигрышен (при эксплуатации здания больше 10 лет) и допустимо опасен.

Колляции пенобетона

Легкий пенобетон, имеет отменную механическую крепкость наравне с высокими показателями изоляции при широкой амплитуде плотности.

Некоторые из превосходств применения легкого пенобетона включают:

- Низкая цена пенобетона по сопоставлению с другими материалами

- Хорошие колляции теплоизоляции дают превосходства в экономии энергии, при эксплуатации (обогреве и кондиционировании воздуха).

- С Легкими Композитными и пенобетонами больше низкие затраты на строительство, больше результативные строительные планы.

- Обработка и перевозка автотранспортом стоят дюже немного.

- Вес бетона поменьше от 10 % до 87 % по сопоставлению со стандартным тяжелым бетоном в зависимости от составов смеси и материалов.

- Значительное снижение веса приводит к сбережениям в каркасах конструкций, опорах либо сваях. Такие сбережения зачастую кратны фактической стоимости материала.

- Экономия на перевозке, снижение нужной грузоподьемности подъемного крана и снижение трудовых источников.

Применение легкого пенобетона в сборном либо оболочечном строительстве требует кран меньшей o грузоподьемности, минимальных усилий при монтаже.

Легкий пенобетон дозволено пилить ручной пилой, обтесывать и забивать гвозди.

легкий пенобетон исключительно легок при разравнивании и его дозволено применять как покрытие толщиной до 40 мм.

Применение легкого бетона в строительстве становится все больше и больше распространенным. Покажем некоторые из типовых областей применения этого бетона в текущее время.

Данный материал применяется на крышах и полах как тепло- и звукоизоляция (то есть сам по себе это не конструкционный материал).

Он также применяется для теннисных кортов и заполнения пустот в кирпичной кладке подземных стен, изоляции в пустотелых блоках и любом ином заполнении где требуются высокие изоляционные свойства.

Применяется для изготовления сборных блоков и панелей перегородок, покрывающих плит подвесных потолков, тепло- и звукоизоляции в многоуровневых жилых и торговых сооружениях бетон этой плотности также безукоризнен для объемного заполнения.

Данный материал применяется в бетонных блоках и панелях для наружных стен и перегородок, бетонных плитах для покрытий крыш и перекрытий этажей.

Данный материал применяется в сборных панелях всякий размерности для торгового и индустриального применения, монолитных стенах, садовых украшениях и других областях.

Покрытия полов

Слоем пенобетона скрепляют керамические плитки, плиты мраморного мощения, цементные плитки и т.д. Вообще, пенобетон с плотностью 500 кг/м3 применяется, дабы получить тепло и звукоизоляцию при маленький нагрузке на конструкцию.

Минимальная толщина такого покрытия 40 мм.

Перед укладкой материала на присутствующий пол, поверхность должна быть увлажнена, но не крепко.

Гибкие покрытия полов

Используется для полов, которые обязаны быть покрыты ковром, паркетом, виниловыми плитками и т.д. Особенно подходящая плотность бетона - 1100 кг/м3 с отношением цемента к песку 2:1. Покрытие укладывают и через 24 часа позже укладки осмотрительно штукатурят поверхность вручную либо механической кельмой.

Теплоизоляция для крыш

Совершенная плотность для этой цели 500 кг/м3 с составом из цемента и пены. Значения показателя теплопередачи K приведены в таблице 3. Минимальная толщина покрытия не поменьше 40 мм.

Рекомендуется, дабы поверхность перед покрытием была чуть влажной.

Заполнение пустот

Для такого применения, типичная плотность около 400 кг/м3 с составом из цемента и пены. Пустоты заполняются в несколько последовательных слоев по 600-700 мм с выдержкой по крайней мере 12 часов между всей укладкой.

Кладка из легких блоков

Легкий пенобетон совершенный материал для производства легких блоков для кладки без автоклавного процесса. Плотность, которая обыкновенно применяется, варьируется между 600 кг/м3 и 1100 кг/м3 в зависимости от нужной прочности и нужной теплоизоляции

Сборные панели

Типичная плотность принятая для этой области применения изменяется от 1200 кг/м3 до 1600 кг/м3. Выбор плотности традиционно зависит от нужной прочности и размеров, (то есть толщины и т.д).

Там где применяются многослойные панели из тяжелого бетона и бетона, желанно позже укладки тяжелого бетона сразу же укладывать пенобетон, дабы сцепление между двумя материалами было однородным.

Пенобетон для перекачивания по трубопроводам

Пена имеет исключительно мощную пузыристую конструкцию и может выдерживать перекачку насосом до крупных высот без потери привлеченного воздуха.

Особенно подходящий насос для этой цели типа "squeeze" использующий высокое давление при перекачивании. В некоторых обстановках винтовые насосы также подходят.

Водопоглощение

Водопоглощение пенобетона малое из-за закрытой ячеистой конструкции.

Потому что многие из свойств газового легкого бетона зависят от удачного процесса выдерживания, ниже приведены некоторые из способов с поддержкой которых крепкость может быть увеличена.

Предел прочности при сжатии

На пределы прочности при сжатии пенобетонов влияют многие факторы, такие как плотность, возраст, оглавление влажности, физические и химические колляции компонентов смеси и их пропорции. Следственно, желанно составы смеси, тип цемента и песка либо других наполнителей удерживать непрерывными. Между плотностью и прочностью существует соотношение. Всякое метаморфоза указанных факторов может изменить это соотношение крайне невидимо.

Предел прочности при сжатии может быть увеличен при применении особых способов выдерживания. Сырое выдерживание имеет крупное влияние на увеличение предела прочности при сжатии. Для пенобетонных блоков желанно их заворачивание в особый материал для удержания влаги. Дозволено также их пропаривать.

Пенобетон, имеет линейное увеличение прочности при сжатии в течение 12 месяцев, в различие от тяжелого бетона крепкость которого выравнивается гораздо прежде.

Предел прочности при сжатии продолжает возрастать в будущем из-за реакции с CO2, присутствующим в окружающем воздухе. Существенное отличие также состоит в том, что пенобетон имеет больше высокую скорость выдерживания, чем весомый бетон. Если предел прочности при сжатии должен быть высокий убыстрение процесса выдерживания может быть достигнуто за счет применения CO2. В частности, это может использоваться на заводах выпускающих панели и блоки.

Предел прочности на растяжение

В зависимости от способа выдерживания, предел прочности на растяжение газобетона может составлять 0.25 часть от предела прочности при сжатии с продольной деформацией около 0.1 %.

Предел прочности при сдвиге

Вообще предел прочности при сдвиге различается на 6% - 10% от предела прочности при сжатии. Сдвигающие нагрузки редко бывают в покрытиях крыш и перекрытиях этажей.

Пенобетон, аналогично каждом цементным материалам имеет явления усадки во время укладки. Степень усадки зависит от различных факторов, таких как тип цемента, способ выдерживания, размер и качество песка, число цемента в смеси, плотность бетона и водоцементное отношение.

Основная усадка происходит в течение первых 28 дней, позже чего она незначительна.

В течение первых 28 дней, если данные изготовления бетона соблюдаются усадка традиционно ниже 0.1 %.

Дюже зачастую происхождение трещин в стенах вызываемые перемещениями основания относят на счет усадки. Если трещина образовалась через 28 дней позже укладки бетона, то не за счет усадки.

Показатель линейного растяжения для пенобетона имеет такое же значение, что и для типичного бетона, то есть 0.000009 на градус по Цельсию. Данный показатель значим при применении бетона на огромных площадях крыш, которые подвергаются воздействию тепла и холода.

Пенобетон имеет высокую звукопоглощающую колляцию. В основном, весомый бетон имеет тенденцию отклонять звук, в то время как пенобетон поглощает звук. Звуковое пропускание, впрочем, на обыкновенных стенах может быть выше на 2-3 % по сопоставлению с тяжелым бетоном. Это связано с тем, что множество стен оштукатурено и/или покрашено, что отклоняет звук, как в случае с тяжелым бетоном.

С иной стороны пенобетоном отлично поглощаются низкие шумовые частоты. Следственно он зачастую применяется как звукоизолирующий слой на плитах конструкционного бетона, дабы ограничить шумовое пропускание перекрытий в многоэтажных жилых либо административных зданиях.

Теплоизоляция одна из наилучших колляций пенобетона.

Из-за ячеистой конструкции пенобетон имеет дюже низкую теплопередачу. Это обозначает, что в большинстве случаев применение дополнительной изоляции в полах и стенах непотребно.

Высокое значение изоляции материала становится значимым, от того что экономит энергию при нагревании помещений и кондиционировании воздуха, давая больший удобство при крупный амплитуде климатических условий.

Таблица 3 показывает соотношения между теплопроводностью и разной плотностью бетона

| Материал | Плотность кг/м3 |

Ккал/м2г0С | Относительная стоимость на м3 | Необходимая толщина в м, дабы К=0.70 | Ккал/м2г0С при К=0.70 |

| Мрамор | 2700 | 2.9 | 3.5 | ||

| Бетон | 2400 | 1.3 | 2.82 | 1.58 | 40 |

| Пористый глиняный кирпич | 2000 | 0.8 | 3.4 | 0.97 | 34 |

| пенобетон | 1600 | 0.5 | 2.52 | 0.61 | 15.7 |

| пенобетон | 400 | 0.08 | 1 | 0.097 | 1 |

| Пробка | 100 | 0.03 | 8.72 | 0.038 | 3.2 |

| Минеральная вата | 100 | 0.032 | 5.8 | 0.040 | 2.37 |

| Пенополис-тирол | 25 | 0.030 | 3.58 | 0.036 | 1.31 |

| Пенополис-тирол | 35 | 0.022 | 11.72 | 0.026 | 3.1 |

Тепловая колляция пенобетона снижает конденсацию от влажности атмосферного воздуха при изменении внешней температуры.

пенобетон всецело нетоксичен.

l - показатель теплопроводности

К - показатель теплопередачи

Примечание: Смеси с плотностью 300-600 кг/м3 состоят из цемента и пены

Смеси с плотностью 700 кг/м3 и выше состоят из цемента, песка и пены

Во многих частях мира, в новых домах требуется классная изоляция стен и потолков для сохранения энергии. В Таблице 4 показана классная экономика применения ячеистого пенобетона по сопоставлению с другими изоляционными материалами.

Пенобетон исключительно огнестоек и, таким образом, классно подходит для использования в огнестойких конструкциях. Помимо того, при воздействии насыщенной теплоты, типа паяльной лампы, на поверхность бетона он не расщепляется и не взрывается, как это имеет место с тяжелым бетоном.

В итоге этого арматура защищена больше длинное время от нагревания. Тесты показывают, что пенобетон толщиной 150 мм охраняет от пожара в течение 4 часов.

На испытаниях проведенных в Австралии, наружная сторона панели из пенобетона толщиной 150 мм была подвергнута нагреванию до 12000C, а внутренняя нагрелась только до 460C позже 5 часов испытания.

Требования некоторых эталонов в различных странах по огнестойкости при 4 часовых испытаниях следующие: Италия 133 мм, Новая Зеландия 133 мм, Австралия (EBRS-Ryde) 105 мм.

Все тесты, и Австралийские и интернациональные показывают, что пенобетон превосходит типичный бетон. Даже при меньшей толщине пенобетон не будет гореть, расщепляться либо выделять отравляющие газы, пары либо дым.

Ячеистая конструкция пенобетона требует особых креплений для прикрепления структурных элементов каркаса и неструктурных элементов.

В этом разделе приведены рекомендуемые крепления для различного использования. Выбор крепежа зависит от требований использования. Дальнейшая информация была дана различными изготовителями.

Фиксаторы рам и пластиковые заглушки

Фиксаторы для рам обыкновенно относятся к разряду крепежей, включающих пластиковые заглушки разной длины и диаметра с соответствующими винтами. Эти крепежи действуют за счет растяжения и сил трения в пенобетоне. Они различаются по диаметру, форме профиля и показателю растяжения.

При выборе заглушек нужно учесть следующие требования:

- Определяется степень непрерывной нагрузки на крепление.

Определяется диаметр и нужная глубина заделки в бетон в соответствии с нужной нагрузкой.

- Длина крепления определяется с учетом рекомендуемой глубины заделки в пенобетон (толщина штукатурного слоя приравнивается к глубине заделки).

- Все отверстия в пенобетоне обязаны быть сделаны высокоскоростными спиральными сверлами подходящими для стали либо дерева (шлямбуры применять не необходимо).

- Расстояния от края стены и между креплениями берется согласно рекомендациям производителей. Глубина отверстия должна приниматься также по рекомендациям производителей крепежа с дополнительным допуском на обламывание края отверстия.

- Головка крепления должна быть выбрана такой, дабы обеспечить отменный внешний вид. Традиционно берутся с потайной головкой для крепления деревянных изделий либо шестигранная для металлических профилей.

Механические крепежи

Данный класс, включает крепежи, которые действуют не на основе сил трения. Выбор крепления зависит от области использования.

| Показатель | Ед. изм. | Кирпич строительный | Строительные блоки | Пенобетон | ||

| глин. | силик. | керамзит | газобетон | |||

| Плотность | кг/м3 | 1550-1750 | 1700-1950 | 900-1200 | 300-1200 | 300-1200 |

| Масса 1 м2 стены | кг | 1200-1800 | 1450-2000 | 500-900 | 90-900 | 90-900 |

| Теплопроводность | Вт/мК | 0.6-0.95 | 0.85-1.15 | 0.75-0.95 | 0.07-0.38 | 0.07-0.38 |

| Морозостойкость | цикл | 25 | 25 | 25 | 35 | 35 |

| Водопоглощение | % по ^массе | 12 | 16 | 18 | 20 | 14 |

| Предел прочности при сжатии | МПа | 2.5-25 | 5-30 | 3.5-7.5 | 0.5-25.0 | 0.25-12.5 |

| Марка бетона по средней | |||||||

| плотности в сухом | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

| состоянии | |||||||

| Пределы отклонения средней плотности бетона в | 351- 450 |

451-550 | 551-650 | 651-750 | 751-850 | 851-950 | 951-1050 |

| сухом состоянии, кг/м | |||||||

| Коэффициент | |||||||

| теплопроводности бетона в | 0.1 | 0.12 | 0.14 | 0.18 | 0.21 | 0.24 | 0.29 |

| сухом состоянии не больше, | |||||||

| Вт/(мК) | |||||||

| В2 | В2 5 | ||||||

| Класс бетона по прочности на сжатие | В0.5 В0.75 | В0.75 В1 В1.5 | В1 В1.5 В2 |

В1.5 В2 В2.5 | В2.5 В3.5 | В3.5 В5 | В5 В7.5 В10 |

| В5 | В7.5 | ||||||

| Средняя крепкость на | 1.1 | 1 .4 | 2.2 | 2.9 | 3.6 | 7.2 | |

| сжатие (при коэффициенте | 0.7 | 1. 4 | 2.2 | 2.9 | 3.6 | 5.0 | 10.7 |

| вариации Уп=17%) не менее, | 1.1 | 2. 2 | 2.9 | 3.6 | 5.0 | 7.2 | 14 .3 |

| МПа | 7.2 | 10.7 |

Сравнительная таблица конструкций стен из пенобетона и керамического кирпича

| № | Наименование | Материал | ||

| Керамический кирпич | Пенобетон | |||

| 1 | Объемный вес, кг/м3 | 1800 | 500 | 400 |

| 2 | Размер, мм высота длина ширина | 250 120 65 | 200 400 600 | 200 400 600 |

| 3 | Объем шт в м3 | 0,00195 | 0,048 | 0,048 |

| 4 | Коэффициент теплопроводности (сух) (Ь), Вт/м*°С | 0,80 | 0,12 | 0,10 |

| 5 | Количество, шт в 1м3 | 513 | 21 | 21 |

| 6 | Количество, шт в м2 стены в 1 кирпич | 33 | 13 | 13 |

| 7 | Вес, шт/кг | 3,51 | 24 | 19,2 |

| 8 | Толщина стены, м для К=2.0 | 1,45 (с учетом р-ра) | 0,24 | 0,20 |

| 9 | Количество шт, для заданной К | 744 | 5 | 4 |

| 10 | Масса 1 м стены, кг (при заданной толщине) | 2610 | 120 | 80 |

| 11 | Трудозатраты на 1 м2 стены, чел/час | 7,19 | 1,20 | 1,00 |

1.3. Требования к песку и воде

Для приготовления бетонных смесей применяют водопроводную питьевую, а также всякую воду, имеющую водородный показатель рН не менее 4, т.е. не кислую, не окрашивающую лакмусовую бумагу в алый цвет. Вода не должна содержать сульфаитов больше 2700мг/л и всех солей больше 5000мг/л.

Модуль крупности (см. словарь) используемого песка должен быть не больше 2. Песок не должен содержать глинистых примесей более 3% от массы, т.к. глина, обволакивая зерна песка препятствует сцеплению его с цементным камнем.

В производстве пенобетона возможно и рекомендуется использование золы-уноса ТЭС (см. словарь). При её применении дозволено снизить число используемого цемента до 30% без потерь качества финальной продукции.

1.4. Области использования пенобетона

• Область использования пенобетона

производство строительных блоков, для классического строительства домов и перегородок монолитное домостроение

тепло- и звукоизоляция стен, полов, плит, перекрытий заполнение пустотных пространств - пенобетон дюже текуч, и им дозволено заполнять всякие пустоты, даже в самых малодоступных местах через небольшие отверстия (подоконники, трубы и т.п.) теплоизоляция крыш, пенобетон низкой плотности дает превосходные тепловые свойства изоляции

заполнение траншейных полостей, пенобетон не оседает, не требует виброуплотнения и имеет великолепные колляции по разделению нагрузки, обеспечивая заполнение высокого качества

применение в туннелях, пенобетон применяется, дабы заполнить пустоты, которые появляются при прокладке туннелей теплоизоляция трубопроводов (как при производстве труб, так и, непринужденно, на объектах в особую опалубку)

• Применение пенобетона для заливки полов и крыш

Одной из самых трудоемких операций в строительстве является создание выравнивающих цементно-песчаных стяжек. Из-за высокой средней плотности таких стяжек (около 2000 кг/м3), возрастают нагрузки на перекрытия, стены и фундаменты зданий. Из-за сравнительно высокого показателя теплопроводности (0,6 Вт/(м2 С)), полы, которые позднее делаются на таком основании, получаются "холодные". Гораздо облегчает работу и улучшает характеристики теплопроводности и веса использование пенобетонных стяжек плотностью около 700 кг/м3. В этом случае нагрузки уменьшаются на 60%, возрастает звукоизоляция за счет пористой конструкции пенобетона, температура на поверхности основания возрастает на 2-5°С за счет уменьшения показателя теплопроводности в 2-2,5 раза, что гораздо увеличивает комфортность пола.

Заранее на полу обязаны быть сделаны лаги. Максимальный размер пространства без лагов, куда заливается пенобетон 2x2 метра. У пенобетона низкие показатели самовыравнивания и текучести, следственно позже заливки пола, поверхность нужно выравнивать планками по направляющим. Ухаживают за залитым пенобетонным

полом либо крышей, как и за обыкновенным бетонным - поливают и не пересушивают.

Важно: заливаемую пенобетоном поверхность нужно увлажнить, для предотвращения усадки и происхождения трещин. Также, для предотвращения возникновения трещин, применяют полипропиленовую фибру. Обыкновенно её добавляют от 0,5 до 1 кг на 1 м3 пенобетонной смеси.

Позже вставания пенобетона дозволено наносить верхний армирующий слой. Это может быть половая плитка, самовыравнивающая смесь (Бетонит, Плитонит и т.п.) либо, что предпочтительней, паркет, дерево, ламинат. Толщина слоя пенобетона для основания полов составляет 30-50 мм. Допустимо нанесение слоя до 100 мм. Наименьшая толщина слоя пенобетона при укладке его по плитам перекрытия составляет 30 мм. Конструкция пола рассчитывается и проектируется для всякого определенного объекта, в зависимости от его назначения.

Для устройства полов и потолков пенобетон должен отвечать требованиям ГОСТ 25485 - 89 "Бетон ячеистый", а качество поверхности полов соответствовать требованиям ГОСТ 13.015.0 - 83. Значительно уменьшает время вставания и, соответственно, ускоряет работу ускоритель твердения.

• Применение пенобетона для теплоизоляции трубопроводов

Пенобетон на протяжении больше полувека эксплуатировался в самых грозных условиях - это монолитная теплоизоляция трубопроводов бесканальной прокладки, свыше 6000 км в условиях болот, где строительные конструкции разъедаются гуминовыми кислотами, блуждающими токами и солевыми растворами. Трубы разрушаются, а пенобетон не теряет ни сплошности, ни прочности, ни теплоизоляционных свойств, не говоря теснее о том, что это самый экологически чистый материал. Сверх этого, пенобетон пассивирует металл от коррозии, т.к. создает повышенную щелочность (рН) его поверхности.

На сегодняшний день стандартных способов заливки теплоизоляционного слоя для теснее смонтированных трубопроводов не существует, но, по нашим данным, несколько фирм ведут такие разработки, и в скором времени, дозволено ждать возникновения нескольких видов съемной опалубки.

2. Оборудование для производства пенобетона

2.1. Способы приобретения пенобетона и всеобщий обзор видов оборудования

Метод приготовления формовочных пенобетонных масс зависит от принятой спецтехнологии и вида применяемого пенообразователя.

Приготовление пенобетонной смеси, самостоятельно от способа вспенивания, основано на приобретении гетерогенной системы газ-жидкость-твердое и может быть организовано несколькими способами.

Согласно первому методу, намеренно приготовленную технологическую пену смешивают с цементным тестом либо цементно-песчаным раствором, а после этого, при насыщенном перемешивании массы, получают ячеистобетонную смесь, в которой дальнейшее схватывание и твердение вяжущего фиксирует конструкцию материала (классическая схема).

Во втором варианте по спецтехнологии «сухой минерализации» пены приготовление смеси производят путем совмещения сухих компонентов с низкократной пеной, постоянно подаваемой пеногене-ратором. При этом, по словам А.П.Меркина, происходит «бронирование единичного воздушного пузырька частицами твердой фазы и отсасывание воды из пены». Так образуется высокоустойчивая пено-бетонная масса с малым числом свободной воды. На поверхности пенных пузырьков сорбируются (втягиваются в пленку ПАВ) мелкие и гидрофильные частицы твердой фазы. Высокая концентрация ПАВ поверхности раздела «воздушная пора - дисперсионная среда» предопределяет образование гладкой глянцевой поверхности стенок пор. Формируется плотный припоровый слой толщиной 12-30 мкм - слой, называемый зоной подкрепления. В условиях эксплутационных нагрузок на пенобетон объем единичной поры работает как арка и

плотный припоровый слой пенобетона «сухой минерализации» может рассматриваться как армированный нижний пояс конструкции.

Перспективна баротехнология производства ячеистобетонной смеси, предусматривающая насыщение массы в герметичном смесителе сжатым воздухом и последующую выгрузку смеси в формы, где в итоге перепада давлений происходит вспучивание. По этому способу в смесь вводят воздухововлекающие добавки ПАВ и используют особый герметичный смеситель.

Другие методы приготовления пенобетонных смесей, описанные в литературе, не обнаружили широкого фактического использования, правда заложенные в них тезисы имеют перспективу.

В спецтехнологии изготовления пенобетонных смесей могут быть использованы добавочные операции, направленные на оптимизацию гранулометрического состава компонентов сырьевой смеси, регулирование пористой конструкции смеси, одновременное использование пено- и газообразователей, комплексное применение ПАВ с пластифицирующим результатом и функциональных добавок, скажем, ускоряющих структурообразование при твердении вяжущего либо стабилизирующих конструкцию пенобетонной смеси.

Следственно, при выборе метода производства пенобетонных смесей следует исходить из того, какие колляции заданы для материала, от вероятности предприятия в получении необходимого оборудования, а также от вида сырьевых материалов и ряда других начальных условий организации производства.

Ниже приведены особенно распространенные схемы производства пенобетонных смесей. Классическая схема

Сущность метода заключается в смешении пены с растворной смесью. Концентрат пенообразователя и часть воды дозируют по объему, после этого их смешивают с приобретением рабочего раствора пенообразователя. Рабочий раствор пенообразователя поступает в пено-генератор для приобретения пены. Вторую часть воды дозируют по объему, цемент и песок - по массе и из них изготавливают растворную смесь. В пенобетоносмеситель подается пена из пеногенератора и растворная смесь. Пенобетонная смесь, приготовленная в пенобето-носмесителе, насосом транспортируется к месту укладки в формы либо монолитную конструкцию. Пенобаротехнология

Сущность метода заключается в поризации под избыточным давлением смеси всех сырьевых компонентов. Концентрат пенообразователя и воду дозируют по объему, цемент и песок - по массе (или

дозируется по массе намеренно изготовленная сухая смесь из сухого пенообразователя, цемента и песка). Все компоненты подают в пенобаробетоносмеситель, куда компрессором нагнетается воздух, создавая внутри давление. Пенобетонная смесь, полученная в пено-баробетоносмесителе, под давлением транспортируется из смесителя к месту укладки в формы либо монолитную конструкцию.

Дальнейшая стадия формования изделий из пенобетонных смесей осуществляется с соблюдением основного данные - приобретение поризованной массы с отлично организованной пористостью.

2.2. Оборудование с пеногенератором

Мы разглядим данный тип оборудования на примере пеногенератора Санни-ПГ150, предлагаемый фирмой СТРОЙ-БЕТОН тел: (812) 541-91-45, 541-91-46, 541-91-47).

- Назначение: пеногенератор предуготовлен для выработки пены, на основе которой последует производство пенобетона в всякий раст воромешалке (растворном узле).

- Устройство и правило работы: пеногенератор состоит из ниж него бака для смеси вода/пенообразователь, верхнего бачка для пенообразователя, впускных и регулирующих вентилей и вы пускной трубы генерирующей пену. Пеногенератор подключается к воде (при отсутствии централизованной подачи воды, возможно ручное заполнение ведрами через верхний бачок), через верхний

бачок заливается пенообразователь (рекомендуется Ареком, но допустимо применение всякого иного пенообразователя, включая самосильно приготовленные). Позже этого компрессор подает давление и начинается выход пены через трубу генерирующую пену. При помощи вентилей допустима регулировка фактуры получаемой пены - от мелких закрытых пор (менее ОД мм), до пены с огромными порами.

3. Конкурентные превосходства пеногенератора Санни-ПГ150:

высокая эффективность, 200 литров в минуту работа на любом типе пенообразователя (рекомендуемый пенообразователь Ареком, но дозволено трудиться даже на самосильно изготовленных пенообразователях. Рецепт пенообразователя прилагается)

вероятность совместной работы с растворомешалкой, штукатурной станцией либо растворным узлом (рекомендуемый смеситель должен быть принудительного типа, т.е. с лопатками) вероятность применения цемента марки 400 для производства пенобетона

вероятность регулировки плотности пены простота в обращении и дюже высокая безопасность вероятность работы при отсутствии водопровода (воду дозволено заливать ведрами)

предоставление, совместно с пеногенератором, каждой информации о производстве пенобетона

бесплатное обучение на действующем производстве, до тех пор, пока заказчик не подпишет бумагу об окончании обучения подмога в сертификации получаемого пенобетона дальнейшее неограниченное консультирование нашим технологом по телефону

Приобретая данный пеногенератор, Вы получаете верное оборудование, на базе которого Вы сумеете сотворить масштабируемое производство пенобетона всяких марок от 200 до 1800.

4. Цена пеногенератора Санни-ПГ150 указана в прайс-листе

изготовителя.

5. Колляции:

| Обслуживающий персонал | 1 человек |

| Масса в незагруженном состоянии | 80кг |

| Производительность пены | 200 литр/1 мин |

| Габариты | 1300x700x800 мм |

| Объем рабочей емкости | 150 литров |

| Рабочее давление воздуха | 7 атм. |

| Напряжение питания | 220В |

| Кратность пенообразования не менее | 30 |

| Диапазон регулировки плотности пены в пределах | 10-500 грамм/литр |

| Потребляемая мощность КВт/час | 5 КВт (компрессор) |

- Необходимое дополнительное оборудование: компрессор К-2

или всякий иной продуктивностью не менее 0,6 м3 в минуту

и давлением не менее 7 атм. Рекомендуемый русский комп

рессор К-2, тот, что проверен на производстве (за 2 года ни одной

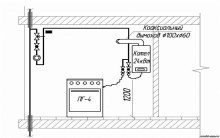

остановки) и также поставляется фирмой СТРОЙ-БЕТОН. - Схема организации производства пенобетона с использова

нием пеногенератора

Для открытия производства пенобетона с применением пеногенератора нужен дальнейший комплект: пеногенератор компрессор

растворомешалка принудительного типа, желанно сделанная намеренно для пенобетона (изложение сходственной ниже) героторный насос для подачи пенобетонной массы в необходимое место

В растворомешалке подготавливается раствор, потом в неё подается пена из пеногенератора и позже перемешивания геротор-ным насосом перекачивается в необходимое место (в формы либо опалубку). Данный способ производства отличается высокой производительностью, низкой себестоимостью пенобетона. Также, пеногенератор легко встраивать в существующие бетонные производства без дополнительных расходов.

При применении особой растворомешалки дозволено обойтись без героторного насоса. Изложение сходственной мешалки идет ниже.

- Назначение: смеситель предуготовлен для создания раствора, и

перемешивания его с пеной получаемой в пеногенераторе. После

этого, полученная пеномасса может подаваться по шлангу в нуж

ное место без применения героторного насоса, под действием

давления. Смеситель Санни-СМЗОО мобильный, на колесах и его

легко можно перемещать по производству или строительным

объектам. Смеситель может применяться для приобретения пено

бетона, как штукатурная станция либо для приобретения высокока

чественного раствора. - Устройство и правило работы: смеситель состоит из моторного

блока, цистерны внутри которой размещен особый разме

шивающий механизм, вентиля для подачи давления и крана для

выпуска пенобетонной смеси. - Конкурентные превосходства смесителя Санни-СМ500:

продуктивность 4 м3/час

не необходим героторный насос, смесь дозволено подавать на расстояние до 10 метров под избыточным давлением

универсальность - дозволено получать пенобетон, раствор для штукатурки и кладки.

вероятность получать пенобетон всякий плотности на 400-м цементе (с применением пеногенератора) простота в обращении и дюже высокая надежность

4. Колляции:

| Обслуживающий персонал | 2 человека |

| Масса в незагруженном состоянии | 450кг |

| Производительность пенобетона | 3-4 м3/час |

| Габариты | 2000x1 000x1 200 мм |

| Объем рабочей емкости | 500 литров |

| Рабочее давление воздуха | 0,8 атм. |

| Напряжение питания | 380В |

| Потребляемая мощность КВт/час | 5 КВт |

И, в завершении, разглядим героторный насос:

- Назначение: для напорного транспортирования пенобетона, ма

лярных и штукатурных растворов, шпатлёвок, шламов и т.д. За счет

транспортирования перекачиваемой смеси без оказания на смесь

какого-либо давления, героторный насос безупречно подходит для пере

качки пенобетона. Пена в пенобетонной массе всецело сохраняется.

Насос перекачивает все, что течет: немного либо высоко вязкие жидкости с

волокнами либо твердыми частицами размером до 5 мм. - Устройство и тезис работы: основан на использовании геро-

торного механизма, где ротор (винт) делает планетарное движение

в статоре (обойме) с вытеснением объема транспортируемой среды,

находящейся в замкнутых полостях между ротором и статором.

2.3. Установки кавитационного типа (с баросмесителями)

Мы разглядим данный тип оборудования на примере установки Санни-014, предлагаемый фирмой СТРОЙ-БЕТОН (\у\у\у.1Веюп.ш. тел: (812) 541-91-45, 541-91-46, 541-91-47).

- Назначение: Установка предуготовлена для производства стено

вого и перегородочного пеноблока, а, также, используется для

утепления крыш, труб, заливки полов и заливки в опалубку

непосредственно на месте строительства. - Устройство и принцип работы: установка включает в себя

бетоносмеситель, мотор, приборную панель - все это жестко

закреплено на станине. Установка мобильна, легко перемещается

по цеху и строительному объекту, умещается на строительном

поддоне и в прицепе легкового автомобиля. Загрузка компонентов осуществляется вручную через горловину. Под давлением происходит процесс образования пеносмеси. Подача к месту укладки осуществляется шлангом, (длиной 5 метров, прилагается к установке) за счет излишнего давления создаваемого в пенобето-носмесителе. Установку обслуживают 2-3 человека.

- Сущность спецтехнологии состоит в вероятности приобретения пено

бетона с мелкодисперсной замкнутой пористостью в одну стадию.

Диаметр подавляющего большинства пор менее 0,8 мм. Процесс

поризации осуществляется в турбулентно-кавитационном смеси

теле, снабженном лопастями малейшего аэродинамического

сопротивления. Во время поризации за движущимися лопастями

со особыми насадками образуются кавитационные каверны,

давление в которых на 15-20% ниже атмосферного. Из-за разницы

давления происходит процесс беспричинного засасывания

воздуха в смесь, с образованием и равномерным распределением

по объему смеси мельчайших пузырьков воздуха, которые стаби

лизируются пенообразователем и армируются частицами цемента

и песка. Высокая стабильность пенобетонной смеси к усадке и

расслоению, недоступная при использовании других спецтехнологий,

объясняется условиями образования пузырьков воздуха при

пониженном давлении. Позже прекращения процесса поризации,

давление вырастает до атмосферного и добавочно сжимает

пузырьки. В итоге, впервой в мировой практике получен пе

нобетон, водонасышение которого не превышает 10%. - Комплектность: Для начала работы нужно: установка

Санни, компрессор К-11, напряжение питания 380В и все. На

ладки установка не требует и дозволено приступать к работе сразу

после подключения ее к сети питания. - Конкурентные превосходства данной установки: Отсутствие

пеногенератора уменьшает стоимость оборудования, при получе

нии продукции такого же качества. В производственном процессе

используется неопасное давление (до 1 кг/м2) в итоге чего от

падает надобность сертификации данного производства. Также

не требует сертификации получаемая на данной установке про

дукция. Нужно приобретение гигиенического сертификата на

получаемую продукцию. Установка отличается низкой энерго

емкостью, мобильна при довольно высокой эффективности.

Простота эксплуатации. Ремонтопригодна даже для неспециа

листа.

6. Цену установки дозволено посмотреть в прайс-листе производителя.

Производительность - 10 м3 за смену (8 часов). Если лить в опалубку, то довольно 2-х человек, если в формы - то рассматривая разборку, смазку, сборку, нужно 1 человек на 1,5 м3 (в среднем на все производство).

8. Колляции:

| Объем рабочей емкости | 0,14м3 |

| Один цикл приобретения 140 л пеномассы занимает | 4-5 минут |

| Дальность подачи раствора по вертикали | 5 м |

| Дальность подачи раствора по горизонтали | 20м |

| Рабочее давление воздуха | 0,65 кг/см2 |

| Габаритные размеры | 1300x700x1250 мм |

| Мощность | ЗкВт |

| Напряжение | 380В |

| Масса | 150кг |

9. Минимальная площадь помещения необходимая для производства 10 м3 в смену - 200 м2.

Пеномассу, получаемую в установке, дозволено разливать как в опалубку непринужденно на строительстве, так и в особые формы для приобретения пенобетонных блоков.

2.4. Сопоставление способов производства и рекомендации по выбору оборудования

Разглядим главный вопрос для всех тех, кто собирается создать производство пенобетона либо расширить его: "Какое оборудование предпочесть - с пеногенератором либо мобильную установку с баро-смесителем". Все предыдущие обзоры такого рода были, на наш взор, необъективны, т.к. фирмы лли люди, которые их писали, рекламировали свой вид оборудования.

Статья будет состоять из изложения всякого вида оборудования, его плюсов и минусов и заключительной части с итогом.

1. Мобильное оборудование с баросмесителем (на примере уста

новки Санни-014)

плюсы:

дешевизна, необходима только установка и компрессор мобильность, за счет малого веса (170 кг) и мелких размеров (высота - 1300 мм, ширина - 700 мм, длина - 1250;) легко перемещается в прицепе легкового автомобиля и по стройке. Например, при заливке полов, установку легко дозволено перетаскивать из комнаты в комнату.

вероятность работы с установкой даже неквалифицированного рабочего

простота в обслуживании и ремонте минусы:

"плавающая" плотность пенобетона, сложно получить пенобетон фиксированной плотности при крупных объемах малая производительность

неосуществимость внедрения в существующие бетонные производства

больше высокий расход пенообразователя больше высокие требования к цементу, только 500ДО больше высокие требования к пенообразователю, категорично не подходят недорогие и самосильно приготовленные пенообразователи

2. Оборудование на базе пеногенератора (на примере пеноге-

нератора Санни-ПГ150)

плюсы:

высокая производительность

вероятность внедрения на существующие бетонные производства вероятность приобретения пены со стабильной плотностью работа на любом типе пенообразователя (рекомендуемый пенообразователь - Ареком, но дозволено трудиться, даже на самостоятельно изготовленных пенообразователях. Рецепт пенообразователя прилагается) меньший расход пенообразователя

вероятность работы коллективно с растворомешалкой, штукатурной станцией либо растворным узлом (рекомендуемый смеситель должен быть принудительного типа, т.е. с лопатками) вероятность применения цемента марки 400 для производства пенобетона вероятность регулировки плотности пены

простота в обращении и дюже высокая безопасность минусы:

при условии начала производства "с нуля", больше высокие начальные затраты на открытие производства

затруднения с применением в качестве мобильного оборудования

Заключение:

Мобильные установки с баросмесителями классно подходят для открытия маленьких производств с ограниченным бюджетом и малого коттеджного строительства. Для создания производства пенобетона на базе существующих бетонных производств, либо создания производств со средней либо огромный производительностью, пеногенератор оказывается больше экономичным вариантом и дозволяет снизить себестоимость продукции.

2.5. Разборные Формы либо резательные установки - сравнение и перспективы использования

Самостоятельно от метода производства пенобетона, полученный пенобетон нужно куда-либо разливать. Допустимые варианты перечислены в разделе "Области использования пенобетона". Существенную часть изготавливаемого пенобетона разливают в особые формы для приобретения блоков. Полученные блоки дозволено применять в строительстве, как для перегородок, так и для основных стен.

На данный момент на большинстве производств используется один из 2-х способов приобретения блоков: заливка в формы и разрезание большого массива. Разглядим плюсы и минусы обеих спецтехнологий.

Разливка по формам (кассетная спецтехнология):

плюсы:

простота производства

при объеме до 20 м3 в день, значительно меньшие вложения в оборудование

вероятность постепенного наращивания объемов производства без крупных вложений

вероятность производства уникальных блоков (пазогребневых и т.п.)

минусы:

малая производительность

не технологичное, ручное производство

менее точные размеры

менее симпатичный внешний вид продукции

Разливка в массивы с дальнейшей разрезкой:

точные размеры

огромный объем производства

простота наращивания объемов производства

меньшее число ручного труда

минусы:

высокая цена

допустимые поломки оборудования

огромное число отходов

Так же, как и в случае с пеногенератором и баросмесителем, рекомендации зависят от объема изготавливаемой продукции. При производстве до 20 м~ пенобетона в день предпочтительнее применять кассетную спецтехнологию (разливать в формы), при огромных объемах дозволено порекомендовать применять резательную спецтехнологию.

3.2.3 Расчет экономической рациональности открытия производства пенобетона

Ниже приведен типовой бизнес-план открытия пенобетонного производства. На основе это расчета, дозволено сделать итог, что на сегодняшний день производство пенобетона имеет дюже высокую степень рентабельности.

Бизнес-план создания производства пенобетона

Цены и расходы, зависящие от региона:

| Расход | Сумма, руб. |

| Стоимость цемента М500ДО за 1 тонну | 1600 |

| Стоимость 1 тонны песка с доставкой | 140 |

| Зарплата 1 работника в месяц | 5000 |

| Зарплата мастера смены в месяц | 8000 |

| Зарплата бухгалтера в месяц | 8000 |

| Аренда помещения | 30000 |

| Стоимость электроэнергии, за 1 КВт | 2 |

| Стоимость отопления за месяц (т.к. отопление надобно 7 месяцев в году, то берем не полную сумму, а 7/12 от суммы за год) | 7000 |

| Прочие коммунальные платежи, в месяц (уборка мусора, оплата воды и т.п.) | 2000 |

| Прочие расходы, в месяц | 1500 |

Налоги не рассматриваем, т. к. выбираем упрощенную схему налогообложения с оплатой 6% от цикла. Расчет будет ниже.

Параметры производства:

| Производительность, м3/сутки | 10 |

| Количество рабочих дней в месяц | 30 |

| Рыночная (отпускная) цена, руб/м3 | 1450 |

| Количество рабочих | 7 |

| Количество мастеров | 1 |

| Количество бухгалтеров | 1 |

| Расход электричества в день, КВт | 36 |

Капитальные вложения:

| Название вложения | Кол-во | Цена, руб. |

Сумма, руб. |

| Установка Санни-014 | 1 | 96000 | 96000 |

| Компрессор К- 11 | 1 | 12800 | 12800 |

| Высокоточная, универсальная форма 500x300x100(200), 1 м3 | 10 | 38000 | 380 000 |

| Погрузчик 2 тонны | 1 | 192 000 | 192 000 |

Итого: 680 800

Стоимость материалов нужных для производства 1 м3 пенобетона, плотность 800 кг/м3

| Наименование | Кол-во/ 1м3 | Цена, руб. | Сумма, руб. |

| Цемент М500ДО, кг | 333 | 2 | 533 |

| Песок, кг | 400 | 0,14 | 56 |

| Пенообразователь Ареком-4, литров | 1 | 38 | 38 |

| Смазка форм Компил, литр | 1 | 18 | 18 |

| Ускоритель твердения Простон-Д18, кг | 1 | 28 | 14 |

| 659 |

Итого:

Расходы на производство пенобетона в месяц

| Статья расхода | Итого, руб |

| Материалы для производства за месяц | 197 640 |

| Зарплата работников | 35000 |

| Зарплата мастеров | 8000 |

| Зарплата бухгалтеров | 8000 |

| Налоги (6% с цикла) | 13700 |

| Аренда | 30000 |

| Отопление | 7000 |

| Прочие коммунальные платежи, в месяц (уборка мусора, оплата воды и т. п.) | 2000 |

| Электричество | 68 |

| Прочие расходы, в месяц | 1500 |

302 908

Расчет окупаемости:

| Статья | Сумма, руб. |

| Затраты на открытие производства | 680 800 |

| Выручка от продажи пенобетона в месяц | 435 000 |

| Ежемесячные расходы | 302 908 |

| Чистая выручка в месяц без расходов на открытие | 132 092 |

| Срок окупаемости, месяцев | 5,15 |

Выходит, мы получили, что производство пенобетона окупается за 5,15 месяцев. Если объем производства будет огромнее, то производство окупится стремительней.

3. Химикаты для производства пенобетона

3.1. Пенообразователи (виды, различия, варианты приготовления и применения)

В текущее время выпускается уйма разных пенообразователей. Мы разглядим: каких они бывают типов, их различия друг от друга и требования к пенообразователям, применяемым в производстве пенобетона.

Всякий пенообразователь, присутствующий на рынке производства пенобетона должен удовлетворять дальнейшим требованиям:

технико-экономические

Расход пенообразователя в денежном выражении не должен превышать 2$ на 1 кубический метр изготавливаемого пенобетона. При превышении этого показателя его использование становится экономически нецелесообразным из-за большого могущества на себестоимость продукции. Причем, является явственным, что больше дорогие пенообразователи не увеличат качество продукции на увеличенную стоимость.

постоянство свойств, самостоятельно от партии Пенообразователь должен иметь идентичные колляции, независимо от партии и времени выпуска. В отвратном случае понадобится непрерывная перенастройка технологического процесса производства либо, если ее не делать, продукция будет получаться пониженного качества.

достаточный срок хранения

Пенообразователь должен иметь срок хранения не поменьше 1 года. Если срок хранения поменьше, то придется приобретать пенообразователь маленькими партиями и непрерывно докупать новые. Это может быть проблематическим, в связи с огромным временем доставки по железной дороге и удаленностью некоторых производств. Также, при окончании строительного сезона и существенном снижении объема производства, невостребованный пенообразователь может вообще испортится до следующего сезона.

малый расход

Расход пенообразователя не должен превышать 1,5 литров на 1 м3 производимого пенобетона. Это нужно по двум причинам. Первая: для большего числа продукции получаемой из одной загрузки пеногенератора. Вторая: для меньшего могущества на процесс твердения пенобетона. Как знаменито, при большом числе пенообразователя использованного для приготовления пенобетона, может возрастать время затвердевания пенобетона, понижаться его прочность, возрастать усадка.

простота приготовления

Пенообразователь не должен быть многокомпонентным. Увеличение числа составляющих усложняет процесс приготовления рабочего раствора пенообразователя и снижает точность дозирования составляющих. Однокомпонентные пенообразователи имеют преимущества, исключительно, при применении в строительных условиях. А во избежание загрязнения трубопроводов и накопления осадка в рабочих емкостях, нужно, дабы пенообразователь был отменно растворим в воде.

высокая кратность и стойкость

Кратность пенообразователя и стойкость пены - это основные физические свойства технической пены, которые характеризуют качество пенообразователя. Они зависят от вида пенообразователя, устройства приготовления пены, которые в существенной мере влияют на физико-механические свойства поризованного бетона. Кратность пенообразователя, должна быть не менее 10. Это нужно для уменьшения негативного действия пенообразователей на гидратацию вяжущего. Кратность пенообразователя определяется по примитивный формуле: нужно объем полученной пены поделить на объем начального пенообразователя. Нередко пенообразователи поставляются в концентрированном виде и требуют разбавления водой. Тогда кратность определяется: объем полученной пены деленный на объем начального водного раствора. На крепкость пенобетона оказывает воздействие число вводимой в поризуемую смесь воды с пеной, которая приводит к дополнительному образованию капиллярных пор. Уменьшение В/Т (водо-твердое соотношение см. словарь) в поризуемом растворе изменяет значение С, что приводит к увеличению плотности получаемого пенобетона. Следственно, в спецтехнологии пенобетона некоторые производственники применяют касательно высокое значение В/Т. За счет такого технологического приема, увеличивая значение С, представляется допустимым получить пенобетон меньшей плотности, сокращая негативное влияние пенообразователя на гидратацию вяжу-

щего. Применение пен высокой кратности (так называемых условно "сухих пен") приводит к переразделению воды из твердеющего раствора в межпленочные слои пузырьков пены. Такой результат наблюдается при применении определенных видов пенообразователей и пен повышенной вязкости.

соответствие санитарно-гигиеническим нормам

Пенообразователи обязаны быть нетоксичны, невзрывоопасны и, согласно систематизации по ГОСТ 12.1.007-76, относится к 3, 4-ому классу малоопасных веществ, и отвечать санитарно- и радиационно-гигиеническим требованиям. Биоразлагаемость разрабатываемых ПО должна удовлетворять требованиям предъявляемых при использовании ПАВ (поверхностно энергичных веществ) в производстве строительных материалов.

достаточная стойкость пены в растворе

Это один из важнейших показателей качества технической пены. Данный технологический параметр характеризуется показателем стойкости пены в цементном тесте при лабораторных изысканиях, а в производственных условиях, показателем применения пены. Значение этих показателей отображает не только совместимость технической пены со средой твердеющего раствора, но и показывает объемную долю применения пены в приготовлении поризованного раствора. В лабораторных изысканиях определение показателя стойкости пены производится вручную при смешивании в течение 1 минуты в равных объемах (1л) цементного теста (В/Ц=0,4) и пены, с дальнейшим измерением полученного объема поризованного теста. Показатель стойкости пены в цементном тесте рассчитывают как итог среднего арифметического 3 замеров. Проще говоря, берется 1 литр пены и 1 литр цемента. В течение 1 минуты они перемешиваются, и позже этого измеряется объем полученной пеномассы. Объем полученной пеномассы разделяем на 2 и получаем некое число, назовем его С.

Получаемую техническую пену дозволено считать удовлетворительной, если значение С от 0,8 до 0,85, а добротной: С=0,95. Скажем, на основе пенообразователя Ареком дозволено приготовить пену с С=0,96. Данный показатель стойкости пены связан с плотностью и прочностью получаемого пенобетона. Чем выше показатель стойкости пены, тем меньший объем пены нужен для приобретения пенобетона нужной плотности и, соответственно, нужен меньший расход пенообразователя. Пенообразователь, как и любая добавка, в запредельном числе на исходной стадии замедляет и может вовсе остановить твердение вяжущего. Число пенообразователя,

перешедшего в жидкую систему твердеющего вяжущего, зависит от С. Число пенообразователя в жидкой фазе вяжущего дозволено определить через С. Следственно нужно применять пены больше высокой кратности, сокращая объем пенообразователя, вводимого в бетонную смесь, но, сберегая высокое значение С. Эти технологические параметры пены находятся во связи и в возражении. Следственно, для всего состава пенообразователя и технической пены нужно определять приоритетное их могущество на технологические и физико-механические свойства пенобетона. стойкость смеси во времени

Стойкость поризованной смеси во времени характеризуется осадкой пенобетонной смеси. Дозволено предположить, что воздействие на процесс осаждения оказывает метаморфоза рН среды твердеющего бетона и переразделение ПАВ (поверхностно энергичное вещество - пенообразователь) в дисперсной системе. При неудовлетворительной структурной прочности межпоровых перегородок (итог действия ПАВ) происходит их прорыв и слияние, т.е. коалесценция поризованной смеси. Такие метаморфозы поризованной смеси во времени измеряют высотой осадки поризованной смеси к исходной ее высоте. Чем поменьше осадка пенобетонной смеси, тем добротней пенообразователь и приготовленная техническая пена.

Основные критерии оценки свойств пенообразователей: концентрация пенообразователя при приготовлении упрямой пены; кратность пены и показатель стойкости пены в вяжущем растворе. Эти показатели нужно применять для изначальной оценки качества пенообразователя.

3.2. Рецепт простейшего пенообразователя

Данный пенообразователь допустимо применять только в оборудовании на базе пеногенратора. Для установок кавитационного типа он не подходит. Для приготовления нужно измельчить:

150 г резкого натра

1 кг канифоли

50 г клея столярного

Нагревать и перемешать до полного растворения. Данный пенообразователь нередко показывает итоги не гораздо худшие, чем некоторые предлагаемые на рынке.

3.3. Примеры пенообразователей

На сегодняшний день на рынке присутствуют пенообразователи 2-х типов: органические пенообразователи на основе натурального протеина и синтетические, получаемые при производстве моющих средств на разных химических быткомбинатах. Синтетические пенообразователи по многим показателям превосходят органические. Разглядим свойства распространенного пенообразователя Ареком-4 изготавливаемого фирмой СТРОЙ-БЕТОН.

Пенообразователь Ареком-4

Данный пенообразователь дозволяет получить дюже устойчивую пену (упрямую к дрянный воде и дополнительным химикатам), и при производстве пенобетона показывает больше лучшие итоги по сопоставлению с другими пенообразователями. Применяется в качестве порообразователя при приобретении пенобетонов разных марок. Пенообразователь является экологически чистым, биоразлагаемым продуктом.

| Внешний вид | однородная прозрачная жидкость ясно-каштанового цвета |

| Плотность | 1000-1200 |

| Водородный показатель (рН) пенообразователя, в пределах | 8-9 |

| Кратность пены рабочего раствора с объемной долей пенообразователя 3% , не менее | 12 |

| Устойчивость пены, не менее | 4 часов |

| Токсичность | малоопасное вещество |

| Гарантийный срок хранения | 18 месяцев |

| Упаковка | бочки 200 литров |

3.4. Ускорители твердения и смазки форм

Для начала, повторим главную информацию: рост прочности неавтоклавного пенобетона гораздо отличается от роста прочности обыкновенного бетона. При натуральном твердении обыкновенный бетон

набирает 90-100% своей прочности, а пенобетон, за это время, лишь около 50%. остальную часть прочности пенобетон набирает в течение 6 месяцев. Также, при температуре в производственном помещении менее 10 градусов срок затвердевания пенобетона гораздо увеличивается, и разборка форм становится допустимой только через 2-3 суток. Для решения этих задач используются разные ускорители.

Типичный ускоритель - хлорид кальция. Его традиционно добавляют 1-2% от массы цемента в растворе. Основная задача, связанная с его использованием, что в различии от обыкновенных бетонов, в пенобетоне одна из составляющих - пенообразователь, должна поддерживать форму пузырьком в течении нескольких часов. Хлористый кальций реагирует с пенообразователем и следственно допустима огромная усадка.

В текущее время разработано существенное число особых добавок для убыстрения процесса твердения бетона. В процессе изыскания рынка, было выяснено, что на данный момент есть только один ускоритель, разработанный намеренно для пенобетона. По заблаговременным прогнозам, в ближайшее время не ожидается возникновения на рынке серьезных ускорителей разработанных намеренно для пенобетона. Исключительный ускоритель выпускается 2-х типов и, соответственно, именуется Простон-Д18 и Простон-Д19 и выпускается фирмой СТРОЙ-БЕТОН. Они дозволяет изготавливать пенобетон при температуре до 5 градусов и ускоряют процесс первичного схватывания приблизительно в 3 раза, и дальнейшего твердения приблизительно на 50%.

Для смазки форм невозможно использовать отработку и всякие смазки на основе масел. На производственный процесс это не влияет, но в результате получается не товарный внешний вид, плохая адгезия к штукатурке (блоки не штукатурятся и не шпаклюются). При производстве пенобетона рекомендуется применять биологически разлагаемые смазки (скажем, Компил), что разрешает получать экологически чистую и наружно симпатичную продукцию. Использование неправильных смазок даже породило миф о том, что блоки из литого пенобетона не штукатурятся.

Заключение

Неавтоклавный пенобетон, по сопоставлению с автоклавным пено- либо газобетоном, разрешает круто снизить затраты на утепление стен и крыш домов и гораздо сократить сроки строительства. Достигается это за счёт экономии электроэнергии при производстве пенобетона, уменьшения числа рабочих, дешевизны составляющих пенобетона и отсутствием трудной строительной техники.

пенобетон негорюч , владеет высокой противопожарной стабильностью, что делает его симпатичным материалом при возведении огнестойких конструкций. При воздействии насыщенной теплоты типа паяльной лампы на поверхность пенобетона он не расщепляется и не взрывается, как это имеет место с тяжёлым бетоном. На испытаниях проведённых в Австралии, наружная сторона стены из пенобетона толщиной 150 мм была подвергнута нагреванию до 12000С, а внутренняя нагрелась только до 460С позже 5 часов испытания. Материал нетоксичен и не имеет пагубных выделений при нагреве присущных изолирующим материалам из пластмассы либо базальтовой ваты. На пенобетоны имеется ГОСТ и разные сертификаты.

Из-за ячеистой конструкции пенобетон имеет дюже низкую теплопередачу. Это обозначает, что в большинстве случаев применение дополнительной изоляции в полах и стенах не надобно.

Акустические свойства пенобетона такие, что звук поглощается не отражаясь, в различие от стен из тяжёлого бетона либо кирпича. Исключительно классно пенобетоном поглощаются низкие шумовые частоты. Следственно он зачастую применяется как звукоизолирующий слой на плитах конструкционного бетона, дабы ограничить шумовое пропускание перекрытий в многоэтажных жилых либо административных зданиях.

Пенобетон, в различие от минеральной ваты и пенопластов, теряющих свои свойства, со временем только улучшает свои теплоизоляционные и прочностные показатели, что связано с его длинным внутренним созреванием.

Пенобетон неавтоклавного твердения получил широкое распространение во всех регионах России. Этому содействовали простота спецтехнологии, вероятность применения местных сырьевых материалов (песок, отсевы дробления, зола-уноса и другие отходы промышленности), доступность компонентов для производства. Изделия из пенобетона владеют целым рядом свойств, обеспечивающих их результативное применение в строительстве:

- высокие тепло- и шумозащитные свойства (0,1 - 0,38 Вт/м*К);

- материал легкий, имеет приемлемые прочностные свойства и широкий спектр использования (плотность 400 - 1200 кг/м3, масса 1 м3 70 - 900 кг, предел прочности на сжатие 1 - 10,5 МПа, морозостойкость не менее 35 циклов);

- высокая противопожарная стабильность (огнестойкость не менее 120 мин);

- долговечность (не менее 20 лет) и экологическая чистота;

- экономичность, касательно низкая стоимость (удельный расход электроэнергии на производство пенобетона в 20 раз ниже глиняного кирпича 4 кВт-час на 1000 шт. усл. кирп.; кубометр пенобетона в 2-2,5 раза дешевле кирпичной кладки, плюс экономия на обогреве помещения).

ПЕНОБЕТОН - самый теплый, легкий и недорогой строительный материал XXI столетия!

Добавить комментарий