Цельработы: знакомствос принципами калибровки валков дляпроката квадратного и круглого профилей.

Теоретические сведения

I. Общие вопросы калибровки валков.

Сортовой прокат получают в результатенесколько: последовательных пропусковчисло которых зависит от соотношенияразмеров и формы начального и конечногосеченая, при этом в каждом пропускесечение изменяется С постепеннымприближением к готовому профилю.

Прокатка сортового металлаосуществляется в калиброванных валках:,т.е. в валках, имеющих специальные вырезы,соответствующие требуемой конфигурациипроката в ленном пропуске. Кольцевойвырез в одном валке /рис. 4.Л/называется ручьем I,aпросвет двух ручьев расположенных однимнад другим совместно работающих с учетомзазора между ниминазывается калибром 2.

Прокатка в калибрах, какправило, является примером ярко выраженнойнеравномерной деформации металла и вбольшинстве случаевстесненным уширением.

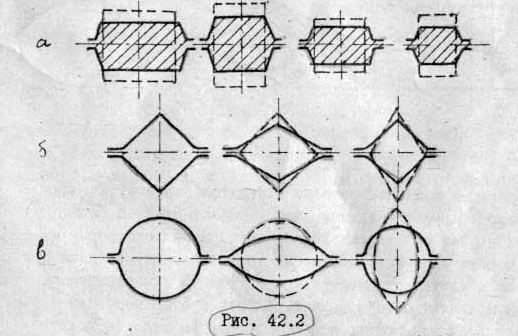

При калибровке прокатных валков величинуобжатия по пропускам приходитсяпринимать одновременно с определениемпоследовательных форм и размеровкалибров /рис. 42.2/, обеспечивающихполучение качественного проката иточных размеров профиля.

Калибры, применяемые при прокатке,разделяют на следующие основные группыв зависимости от их назначения.

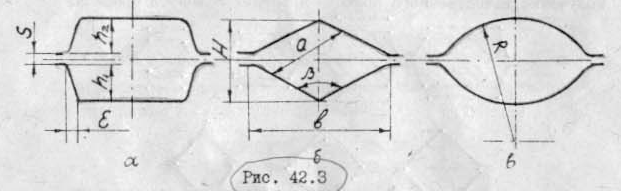

Обжимные или вытяжныекалибры -предназначеныдля уменьшения площади поперечногосечения слитка mmзаготовки. Вытяжными калибрами являютсяквадратные с диагональным расположением,ромбические, овальные. Определенноесочетание указанных калибров образуетсистемы калибров, например ромб-квадрат,овал-круг и т.д. /рис.42.3/.

Черновые иди подготовительныекалибры», в которых наряду сдальнейшим уменьшением сечения прокатапроизводится обработка профиля спостепенным приближением его размерови форм к конечному сечении.

Отделочные или чистовыекалибры,придавшие профилю окончательныйвид. Размеры этих калибров на 1,2...1,5%больше готовогопрофиля- припуск дается на усадку металлапри его охлаждении.

2. Элементы калибра

Зазор между валками.Высота калибра складывается из глубинывире зов в верхнем h t и нижнем h2,валках и величины Sмежду валками

При прокатке давлениеметалла стремится раздвинуть валки,при этом зазор 5 увеличивается, чтоназывают отдачей, или пружиной,валков. Так как чертеж калибра отобра

жаетего форму и размеры в момент прохожденияполосы, то зазор между валками при кустановке в клети принижается меньшезазора, указанного на чертеже, на величинуотдачи валков, Вместе с этим необходимоучитывать то обстоятельство, что приработе расстояние между валками по рядупричин /изменение марки стали, износвалков и т.п./ приходится менять с цельюнастройки стана. Эту настройку можноосуществлять, если предусмотрен зазормежду валками, который принимаетсядля обжимных станов I...I.5%,для других станов 0,5..1%от диаметра валка.

Выпуск калибра.Боковые стенки ящичного калибра/рис.42.3 имеют некоторый наклон коси валков. Этот наклонстенок калибра называют выпуском. Припрокатке выпуск калибра обеспечиваетудобную и правильную задачу полосы вкалибр и свободный выход полосы изкалибра. При перпендикулярном выполнениистенок калибра к оси валков наблюдалосьбы сильное защемление полоса создаваласьбы опасность оковывания валков, посколькууширение практически всегда сопутствуетпроцессу прокатки. Обычно выпусккалибра удавливается в процентах /~100 %/или в градусах µ ипринимается для ящичныхкалибров 10..20%

Верхнее и нижнее давление Весьма важно припрокатке обеспечить прямолинейныйвыход полосы из валков. Для этой целииспользуют проводки, так как припрокатке имеются причины, вызывавшиеизгиб полосы в сторону верхнего инижнего валков, то это требует установкапроводок на нижнем и верхнем валках. Ноэтой установки

можно избежать, если полосе заранеедать определенное направление чтодостигается применением валков с разнымидиаметрами. Разницу между диаметрамивилков принято условно называтьдавлением, Воли диаметр верхнеговалка больше, говорят о верхнемдавлении /рис. 42.4/,

если принят большимдиаметр нижнего валка, то в данномслучае имеется ни

жнее давление. Величина давления выражаетсяразностъю диаметров в миллиметрах. Длясортовых ставов стремятся иметь верхнеедавление на более I%отсреднего диаметра валков.

| Article Index |

|---|

| Производство проката: классификация прокатных станков, технологические процессы прокатки |

| Трубопрокатные станы и станы специального назначения |

| Классификация прокатных станов по числу и расположению валков |

| Производство блюмов и слябов |

| Основныме особенности технологического процесса прокатки на блюмингах |

| Производство заготовок на заготовочных станах |

| Производство сортового проката |

| Калибровка валков для прокатки квадратных профилей |

| Калибровка валков для прокатки круглых профилей |

| Особенности калибровки валков для прокатки угловой стали |

| Производство проката на среднесортовых станах |

| Производство, рельсов, балок, швеллеров |

| Исходный материал для прокатки рельсов, балок и швеллеров |

| Устройство и расположение оборудования рельсобалочных станов |

| Технологический процесс прокатки рельсов |

| Контроль качества рельсов |

| Прокатка двутавровых широкополочных балок |

| Характеристика оборудования и его расположение на универсальном балочном стане |

| Производство катанки |

| Непрерывный проволочный стан 250 ММК |

| Агрегат для непрерывного литья и прокатки стальной катанки |

| Производство штрипсов и ленты |

| Прокатка горячекатаных полос и листов |

| Исходный материал и его нагрев |

| технология процесса прокатки толстолистовой стали |

| Производство двухслойных листов |

| Холодная прокатка листов |

| Производство специальных видов проката |

| Производство периодических профилей |

| Производство ребристых труб |

| All Pages |

Калибровка валков для прокатки круглых профилей

ГОСТ 2590-71 предусматривает производствокруглой стали диаметром от 5 до 250 мм.

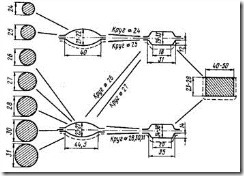

Прокатку этого профиля в зависимостиот марки стали и размеров осуществляют по-разному (рис.2.7).

Рисунок 2.7. СпособыI-Х прокатки круглой стали:

I – овал, ромб или шестиугольник-II. IV. V – гладкая бочка или ящичный калибр-III – десятиугольный илиящичный калибры- VI – квадратный или шестиугольный калибры- VП – круг и т. д.- VIII – стрельчатый калибр, гладкая бочка или ящичный калибр- IX, Х – овал и т. д.

Способы 1 и 2 отличаются вариантами получения предчистового квадрата (квадрат точно зафиксирован по диагонали и имеется возможность регулировать высоту). Способ 2 является универсальным, так как позволяет получать ряд смежных размеров круглой стали (рис. 2). Способ 3 состоит в том, что предчистовой овал можно заменить десятиугольником. Этот способ применяют для прокатки крупных кругов. Способ 4 сходен со способом 2 и отличается от него только формой ребрового калибра. Отсутствие боковых стенок в этом калибре способствует лучшему удалению окалины. Так как данный способ позволяет широко регулировать размеры полосы, выходящей из ребрового калибра, его также называют универсальной калибровкой. Способы 5 и 6 отличаются от остальных более высокими вытяжками и большей устойчивостью овалов в проводках. Однако такие калибры требуют точной настройки стана, так как при небольшом избытке металла происходит их переполнение и образование заусенцев. Способы 7-10 основаны на применении системы калибровки овал-круг

Сравнение возможных способов получения круглой стали показывает, что способы 1-3 позволяют в большинстве случаев прокатывать весь сортамент круглой стали. Прокатка качественной стали должна проводиться по способам 7-10. Способ 9 как бы промежуточный между системами овал-круг и овал-овал, наиболее удобен в смысле регулирования и настройки стана, а также предупреждения закатов.

Во всех рассмотренных способах прокатки круглой стали форма чистового и предчистового калибров остается почти неизменной, что способствует установлению общих закономерностей поведения металла в этих калибрах для всех случаев прокатки.

Рисунок2.8 Пример калибровки круглой стали по способу 2

Построение чистового калибра для круглой стали осуществляют следующим образом.

Определяют расчетный диаметр калибра (для горячего профиля при прокатке на минус) d г = (1,011-1,015)d х– это часть допуска +0,01d х где 0,01d х – увеличениедиаметра по указанным выше причинам: d х = (d 1+d 2)/2 – диаметр круглого профиля в холодном состоянии.Тогда

d г = (1,011-1,015) (d 1+d 2)/2

где d 1иd 2–максимальная и минимальная допустимые значения диаметра.

Предчистовые калибры для круга конструируют с учетом точности, предъявляемой к готовому профилю. Чем больше форма овала приближается к форме круга, тем точнее получается готовый круглый профиль. Теоретически наиболее подходящей формой профиля для получения правильного круга является эллипс. Однако такой профиль довольно затруднительно удерживать при входе в чистовой круглый калибр, поэтому применяют его сравнительно редко.

Плоские овалы хорошо удерживаются проводками и, кроме того, обеспечивают большие обжатия. При малых обжатиях овала весьма незначительны возможности колебания размеров в круглом калибре. Однако обратное явление справедливо лишь для случая, когда применяют большой овал и большую вытяжку.

Для круглых профилей средних и больших размеров овалы, очерченные одним радиусом, оказываются чересчур вытянутыми по большой оси и вследствие этого не обеспечивают надежного захвата полосы валками. Применение острых овалов помимо того, что не обеспечивает получения точного круга, вредно отражается на стойкости круглого калибра, особенно в выходной клети стана. Необходимость частых замен валков резко снижает производительность стана, а быстрая выработка калибров приводит к появлению вторых сортов, а иногда и брака.

Изучение причин и механизма выработки калибров показало, что острые кромки овала, которые остывают быстрее, чем остальные части полосы, обладают значительным сопротивлением деформации. Эти кромки, входя в калибр валков чистовой клети, действуют на дно калибра как абразив. Жесткие кромки в вершинах овала образуют на дне калибра ложбинки, которые приводят к образованию выступов на полосе по всей ее длине. Поэтому для круглых профилей диаметром 50-80 мм и выше более точное выполнение профиля достигается применением двух и трех радиусных овалов. Они имеют примерно ту же толщину, что и овал, очерченный одним радиусом, но благодаря применению дополнительных малых радиусов кривизны, ширина овала уменьшается.

Подобные овалы достаточно плоские для удержания их в проводках и обеспечивают надежный захват, а более округленный контур овала, приближающийся по своей форме к форме эллипса, создает благоприятные условия для равномерной деформации по ширине. .полосы в круглом калибре.

Система овал-круг

Рисунок 1.8.Схема прокатки металла в системе калибров

«овал-круг».

Система является частным случаем системы «овал-реб-ровой овал» и, при необходимости, позволяет создать «универсальность» калибровки, обеспечивающую получение круглых профилей стандартных диаметров из промежуточных рабочих клетей (по ходу прокатки металла на стане), что уменьшает простои стана на перевалки. Однако «универсальность» систем калибровок валков несколько усложняет выполнение режима обжатий металла на стане, что в какой-то степени можно отнести к недостаткам системы. Низкая устойчивость однорадиусного овала в круглом калибре препятствует прокатке металла с сохранением высоких значений частных «вытяжек» металла и величина средней «вытяжки» металла в системе «овал-круг» составляет (). Систему калибров не рационально применять как вытяжную, хотя она незаменима в качестве чистовой, что успешно реализуется на стане 350 ОЭМК.

Некоторые элементы калибров простой формы являются общими для всех типов калибров.

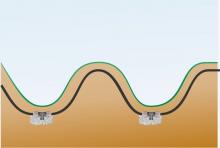

Зазор между валками (буртами валков), . Под действием усилий со стороны прокатываемого металла расстояние между валками увеличивается за счет выборки зазоров в деталях клети и упругой деформации клети. При этом высота калибра увеличится. Поэтому чертеж калибра должен отображать его форму и размеры в момент прокатки полосы, то есть вместе с зазором (рисунок 5.1).

Зазор позволяет при прокатке изменять высоту калибра, тем самым изменять профиль прокатываемого металла. При большом зазоре зона контакта металла и валков мала, контур калибра получается незамкнутым, поэтому ухудшается исполнение размеров и формы проката. По этой причине зазоры в чистовых калибрах должны быть минимальными.

Величина зазора принимается в долях от номинального диаметра валков (таблица 1.2.) или высоты калибра (высоты полосы ).

Таблица 1.2. Минимальные зазоры между буртами валков

| Группа клетей мелкосортной (среднесортной) и проволочной линии стана 350 | №клетей | ,мм |

| Черновая группа |  |

|

| I промежуточная | ||

| II промежуточная | ||

| Чистовая | ||

| Чистовой блок |  |

Рисунок 1.9. Схема построения и типовые элементы калибра: а – геометрическая фигура образующая калибр и контуры поверхностей пары гладких валков (здесь контуры представляют собой две сплошные тонкие линии)- б – ручьи валков с закруглениями- в – положение и размеры прокатываемой полосы- г – окончательная схема калибра.

Ширина калибрапредставляет собой горизонтальный, относительно оси валка, характерный размер (далее горизонтальность и вертикальность будут подразумеваться относительно оси валка) геометрической фигуры образующей калибр (рисунок 1.9.).

Высота калибра - характерный вертикальный размер геометрической фигуры образующей калибр (рисунок 1.9.).

Ширина вреза калибра- это ширина геометрической фигуры образующей калибр на уровне пересечения с линией бурта валка (рисунок 1.9.).

Глубина вреза калибра - это расстояние от бурта валка до нижней точки калибра (рисунок 1.9.).

Радиусы закруглений по дну калибра и по буртамвыражают обычно в долях высоты калибра. Закруглениями выполняется плавный переход в местах резкого изменения контура калибра либо на границе бурт-калибр (рисунок 1.9.). Закругления необходимы для снижения концентраций напряжений в элементах валка.

Ширина буртамежду калибрами (торцевого бурта)– горизонтальный размер не проточенной части бочки валка между соседними калибрами (между последним калибром и краем рабочей поверхности валка).

Ширина бурта между калибрами:

Ширина торцевого бурта:

где - длина бочки валка (приложение 1)

Число ручьев на бочке валка-

В выражении (1.4) варьируются две величины: . Полученное значение должно удовлетворять условию (1.5). Таким образом, помимо нахождения размеров буртов, осуществляется подбор числа ручьев на бочке .

Выпуск калибра. Для обеспечения свободного выхода полосы из валков без защемления, ширина ручья должна увеличиваться от дна к центру калибра. Поэтому боковые стенки калибра делаются наклонными по отношению к контуру геометрической фигуры образующей калибр. Тангенс угла наклона называется выпуском калибра. Иногда выпуск калибра выражают в процентах.

Высота полосы -вертикальный характерный размер выходящей из валков полосы.

Ширина полосы -горизонтальный характерный размер выходящей из валков полосы.

Притупление полосыу разъема калибра (рисунок 1.9) показывает вертикальный размер свободной от контакта с валками части прокатываемой полосы.

Ширина и притупление полосы являются дополнительными геометрически наглядными параметрами, описывающими важную характеристику прокатки в калибрах - степень заполнения калибра металлом . Степень заполнения определяется по формуле.

Сущность изобретения: чистовой калибр симметричен относительно горизонтальной плоскости разъема, а каждая часть калибра образована тремя дугами окружности одинакового радиуса, при этом центральная дуга ограничена углом 26 - 32°, а центры боковых дуг смещены за ось симметрии ручьев на величину 0,007 - 0,08 радиуса дуг. 1 ил.

Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной металлургии, а также в машиностроении. Целью изобретения является упрощение настройки калибра и увеличение выхода годного. На чертеже схематично изображен чистовой калибр для прокатки круглой стали. Предлагаемый чистовой калибр для прокатки круглой стали содержит два ручья 1 и 2, симметричных относительно горизонтальной оси Х и вертикальной оси Y. Каждый из этих ручьев имеет по три участка 3,4 и 5, образованных дугами АВ, ВС, CD, AB, BC и CD одного радиуса R. Центральные дуги ВС и BC ограничены углом 26-32 о и очерчены радиусом R из точки пересечения осей Х и Y калибра. Боковые дуги АВ, AB и CD, CD очерчены также радиусом R, но из центров, смещенных за вертикальную ось симметрии Y калибра в сторону, противоположную этим дугам. Дуги АВ и CD очерчены из центров О 2 и О 1 , а дуги ABи CD из центров О 3 и О 4 . Величина смещения центров за вертикальную ось симметрии Y составляет равную половине поля допуска на готовый профиль. Калибр снабжен выпусками (построен с развалом) 6. Они строятся по известным методикам, проведением из точек A, D и AD, касательных к дугам A 1 AB, CDD 1 и A 1 AB, CDD 1 . Верхний и нижний ручьи установлены с зазором 7 величиной S. В процессе работы прокатного стана перед прокаткой в новом чистовом калибре величину зазора S устанавливают такой, чтобы высота калибра соответствовала минимально допустимому значению размера диаметра круга. После этого ведут прокатку. В процессе прокатки, по мере износа ручьев калибра, производят его подстройку. При этом критерием является овальность профиля. Прокатку ведут в калибре до износа его по ширине, соответствующего максимально допустимому размеру диаметра круга по ширине калибра (оси Х). После этого переходят к прокатке в новом калибре. В результате повышенного износа ручьев на участках 4 и 5 предельная величина диаметра готового профиля на соответствующих участках получается практически одновременно с соответствующим размерам по оси Х. При этом размер готового проката по вертикали (по оси Y) легко регулируется изменение величины зазора S. При выходе размеров центральных дуг 1 за пределы, указанные в формуле изобретения, положительный эффект от его использования уменьшается, это видно по данным таблицы, где представлены результаты прокатки круга 1600 мм. Как показали данные опытных прокаток, в результате использования заявляемого чистового калибра для прокатки круглой стали увеличился съем металла с чистового калибра на 38% выход вторых сортов уменьшился на 60% Заявляемый чистовой калибр для прокатки круглой стали представляет собой несомненный интерес для народного хозяйства, так как позволит уменьшить расход металла: значительно повысить производительность труда не менее чем на 12% за счет уменьшения времени на перевалки.

Формула изобретения

ЧИСТОВОЙ КАЛИБР ДЛЯ ПРОКАТКИ КРУГЛОЙ СТАЛИ, образованный двумя симметричными относительно горизонтальной плоскости разъема ручьями, ограниченными дугами окружностей, отличающийся тем, что, с целью упрощения настройки калибра и увеличения выхода годного, каждый из ручьев образован тремя дугами одного радиуса, при этом центры боковых дуг смещены за вертикальную ось симметрии ручьев на 0,007 0,08 этого радиуса, а центральная дуга ограничена углом 26 32 o .

РИСУНКИ

,

MM4A - Досрочное прекращение действия патента СССР или патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Плоские виды проката (листы, полосы) обычно прокатывают в гладких цилиндрических валках. Заданная толщина проката достигается уменьшением межвалкового зазора. Прокатку сортовых профилей осуществляют в калиброванных валках, т.е. валках, имеющих кольцевые проточки, соответствующие конфигурации раската последовательно от заготовки до готового профиля.

Кольцевой вырез в одном валке называют ручьем, а просвет между двумя ручьями в паре валков, расположенных друг над другом с учетом зазора между ними - калибром (рис.8.1).

Обычно в качестве исходного материала используют заготовку квадратного или прямоугольного сечения. В задачу калибровки входит определение формы, размеров и количества промежуточных (переходных) сечений раската от заготовки до готового профиля, а также порядка расположения калибров в валках. Калибровкой валков называется система последовательно расположенных калибров, обеспечивающих получение прокатных изделий заданной формы и размеров.

Граница ручьев с обеих сторон называется разъемом или зазором калибра. Он составляет 0,5…1,0% от диаметра валков. Зазор предусматривают для компенсации упругих деформаций элементов рабочей клети, возникающих под воздействием силы прокатки (т.н. отдача, пружина клети). При этом межосевое расстояние увеличивается от долей миллиметра на листовых станах до 5…10 мм - на обжимных. Поэтому при настройке зазор между валками уменьшают на величину отдачи.

Уклон боковых граней калибра к вертикали называется выпуском калибра . Наличие уклона способствует центровке раската в калибре, облегчает его прямолинейный выход из валков, создает простор на уширение металла, обеспечивает возможность восстановления калибра при переточках (рис.8.2). Величину выпуска определяют отношением горизонтальной проекции боковой грани калибра к высоте ручья и выражают в процентах. Для ящичных калибров выпуск составляет 10…25%, для черновых фасонных - 5…10%, для чистовых - 1,0…1,5%.

В - ширина калибра у разъема, b - ширина калибра в глубине ручья, h к - высота калибра, h р - высота ручья, S - зазор калибра.

Расстояние между осями двух смежных валков называется средним или начальным диаметром валков - D c, т.е. это воображаемые диаметры валков, окружности которых соприкасаются по образующей. В понятие средний диаметр входит зазор между валками.

Средняя линия валков - это горизонтальная линия, делящая пополам расстояние между осями двух валков, т.е. это линия соприкосновения воображаемых окружностей двух валков равного диаметра.

Нейтральная линия калибра - для симметричных калибров это горизонтальная ось симметрии- для несимметричных калибров нейтральную линию находят аналитически, например, путем нахождения центра тяжести. Горизонтальная линия, проходящая через него, делит площадь калибра пополам (рис.8.3). Нейтральная линия калибра определяет положение линии (оси) прокатки.

Катающий (рабочий) диаметр валков - это диаметр валков по рабочей поверхности калибра: . В калибрах с криволинейной или ломаной поверхностью катающий диаметр определяют как разницу и , где - средняя высота, равная отношению , - площадь калибра (рис.8.4).

Идеальным представляется вариант, когда нейтральная линия калибра располагается на средней линии, т.е. они совпадают. Тогда и сумма моментов сил, действующих на полосу со стороны верхнего и нижнего валков, одинакова. При таком расположении полоса должна выходить из валков строго горизонтально по оси прокатки. В реальном процессе прокатки условия на контактных поверхностях металла с верхним и нижним валком различны и передний конец полосы непредвиденно может уйти вверх или вниз. Чтобы избежать подобной ситуации, полосу принудительно изгибают чаще вниз на проводку. Проще всего это сделать за счет разницы катающих диаметров валков, которая называется давлением и выражается в миллиметрах - DD, мм. Если , имеет место верхнее давление, если - нижнее.

В этом случае нейтральная линия калибра смещается со средней линией на величину х (см. рис.8.1) и , а . Вычитая второе равенство из первого, получим . Откуда . Зная и можно легко определить начальные и .

Например, мм и мм. Тогда мм и мм.

Обычно на сортовых станах применяют верхнее давление примерно 1% от . На блюмингах обычно применяют нижнее давление величиной 10…15 мм.

В валках калибры разделяют друг от друга буртами. Во избежание концентрации напряжений в валках и раскате грани калибров и буртов спрягают радиусами. В глубине ручья , а у разъема .

8.2 Классификация калибров

Калибры классифицируют по нескольким признакам: по назначению, по форме, по расположению в валках.

По назначениюразличают обжимные (вытяжные), черновые (подготовительные), предчистовые и чистовые (отделочные) калибры.

Обжимные калибры используют для вытяжки раската за счет уменьшения площади его поперечного сечения обычно без изменения формы. К ним относят ящичные (прямоугольные и квадратные), стрельчатые, ромбические, овальные и квадратные (рис.8.5).

Черновые калибры предназначены к вытяжке раската с одновременным формированием поперечного сечения ближе к форме готового профиля.

Предчистовые калибры непосредственно предшествуют чистовым и в решающей мере определяют получение готового профиля заданной формы и размеров.

Чистовые калибры придают окончательную форму и размеры профилю в соответствии с требованиями ГОСТ с учетом термической усадки.

По формекалибры делят на простые и сложные (фасонные). К простым калибрам относят прямоугольные, квадратные, овальные и пр., к фасонным - угловые, балочные, рельсовые и др.

По расположению в валках различают закрытые и открытые калибры. К открытым относят калибры, у которых разъемы находятся в пределах калибра, а сам калибр образуется ручьями, врезанными в оба валка (см. рис.8.5).

К закрытым относят калибры, у которых разъемы находятся вне пределов калибра, а сам калибр образуется врезом в одном валке и выступом в другом (рис.8.6).

В зависимости от размеров сечения профиля, диаметра валков, типа стана и пр. применяют вытяжные калибры в различных сочетаниях. Такие сочетания называют системами калибров.

8.3 Системы вытяжных калибров

Систему ящичных (прямоугольных) калибров применяют главным образом при прокатке прямоугольных и квадратных заготовок со стороной сечения более 150 мм на блюмингах, обжимных и непрерывных станах, в черновых клетях сортовых станов (рис.8.7). Достоинством системы являются:

-

возможность использования одного и того же калибра для прокатки заготовок различных исходных и конечных сечений. За счет изменения положения верхнего валка меняются размеры калибра (рис.8.8)-

Сравнительно небольшая глубина вреза ручья-

Хорошие условия для схода окалины с боковых граней-

Равномерная деформация по ширине заготовки.

К недостаткам этой системы калибров можно отнести невозможность получения заготовок правильной геометрической формы из-за наличия уклонов боковых граней калибров, относительно низкие коэффициенты вытяжек (до 1.3), односторонняя деформация раската.

Систему ромб-квадрат (см. рис.8.7-в) используют в заготовочных и черновых клетях сортовых станов в качестве переходной от системы ящичных калибров для получения заготовок со стороной квадрата менее 150 мм. Достоинством системы является возможность получения квадратов правильной геометрической формы, значительные разовые вытяжки (до 1.6). Недостатком системы является глубокие врезы в валки, совпадения ребер ромба и квадрата, что способствует их быстрому охлаждению.

Система квадрат-овал (см. рис.8.7-г) предпочтительна для получения заготовки со стороной сечения менее 75 мм. Используется в черновых и предчистовых клетях сортовых станов. Обеспечивает вытяжки до 1.8 за проход, малый врез овального калибра в валки, систематическое обновление углов раската, что способствует более равномерному распределению температуры, устойчивость раскатов в калибрах.

Кроме названных применяют системы ромб-ромб, овал-круг, овал-овал и др.

8.4 Схемы калибровки простых профилей (квадратных и круглых)

Черновые калибры валков для прокатки квадратных профилей можно выполнять в любой системе, но последние три калибра предпочтительно в системе ромб-квадрат. Угол при вершине ромба принимают до 120 0 . Иногда для лучшего выполнения углов квадрата угол у самой вершины ромба уменьшают до прямого.

При прокатке квадратов со стороной до 25 мм чистовой калибр строят в виде геометрически правильного квадрата, а при стороне свыше 25мм - горизонтальную диагональ принимают на 1…2% больше вертикальной из-за разницы температур.

Черновые калибры для прокатки круглых профилей также выполняют в любой системе, а последние три калибра - в системе квадрат-овал-круг. Сторону предчистового квадрата для небольших кругов принимают равной диаметру чистового круга, а для средних размеров - в 1,1 раза больше диаметра круга.

Чистовые калибры для кругов диаметром менее 25 м выполняют в виде геометрически правильного круга, а для кругов диаметром более 25 мм горизонтальную ось применяют на 1…2% больше вертикальной. Иногда вместо овала, оформленного одним радиусом, применяют плоский овал для большей устойчивости раската в круглом калибре.

На рис.8.9 представлены схемы калибровки валков стана 500, на которых приведены рассмотренные выше системы вытяжных калибров в черновых клетях, калибровки квадратных, круглых и других профилей.

8.5 Особенности калибровки фланцевых профилей

где а г- размер чистового профиля при температуре конца прокатки,

а х- стандартный размер профиля-

Dа - минусовый допуск на размер а х-

к - коэффициент термического расширения (усадки), равный 1,012…1,015.

Для крупных профилей, у которых допуск заведомо превышает величину термической усадки, расчет калибровки ведут на холодный профиль.

3. С целью достижения максимальной производительности черновые калибры рассчитывают с учетом максимальных углов захвата с последующим уточнением по прочности валков, мощности двигателя и пр. В чистовых и предчистовых калибрах режим обжатий определяют, исходя из необходимости достижения возможно высокой точности профиля и малого износа валков, т.е. при низких значениях коэффициента вытяжки. Обычно в чистовых калибрах m = 1,05…1,15 , в предчистовых m = 1,15…1,25.

Общее число проходов при прокатке на реверсивных станах, в клетях трио, на станах линейного типа должно быть нечетным, чтобы последний проход был в прямом направлении.

Добавить комментарий