Предложена новая методика анализа систем калибровок валков сортовых станов. В качестве критериев предложено использовать коэффициенты неравномерности и эффективности, определяющие степень проработки структуры при прокатке сортовых профилей. На примере систем калибровки для производства круглого профиля диаметром 28 мм проанализированы возможные схемы деформации, а также преимущества и слабые места каждой из них.

Постановка задачи.Построение рациональной калибровки валков сортопрокатного стана - сложная задача. И ее сложность определяется приоритетом того или иного ожидаемого результата. Известно, что одни калибровки «заточены» на максимально быстрое формоизменение, другие на лучшую проработку структуры. Существуют калибровки, обеспечивающие более точные размеры поперечного сечения или позволяющие осуществлять энергоэффективные режимы деформации.

Известные из литературных источников системы калибровки имеют множество разновидностей, подсхем и подчас, решая одну задачу, существенно ухудшают условия другой. Поэтому разработка методики анализа системы калибровки на основе обоснованных критериев является актуальной научной задачей.

Методика проведения работы.Для анализа систем калибровок выбраны пары последовательных калибров, позволяющие с одной стороны рассмотреть все возможные схемы сочетаний калибров, а с другой обеспечить исследования предела членения сложной системы, такой как калибровка валков непрерывного сортового стана.

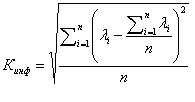

В качестве критериев эффективности системы выбраны коэффициенты неравномерности К инф и эффективности К эдэ, определяющие степень проработки структуры металла:

(1)

(1)

(2)

(2)

где ? i=b i/a i- компонента матрицы формоизменения-

a i, b i- длины радиус-векторов в i-ой точке поперечного сечения заготовки и выходящей полосы соответственно-

n- количество радиус-векторов.

Коэффициенты неравномерности и эффективности формоизменения, определяющие степень проработки структуры металла, в значительной степени зависят от форм чередующихся калибров, соотношения длин осей неравноосных калибров. Неправильный выбор отношения осей приводит к появлению трещин и разрывов в полосе при прокатке профилей особенно из труднодеформируемых сталей.

В процессе прокатки любого сортового профиля можно выделить два основных этапа: прокатка квадратной непрерывно-литой заготовки в черновых и промежуточных клетях стана с целью получения подката требуемой формы и размеров для чистовой группы клетей и прокатка в чистовых клетях. При построении рациональной калибровки валков прокатного стана необходимо стремиться к использованию одних и тех же калибров в черновых и промежуточных клетях при получении проката широкого профильного сортамента.

Так, при прокатке круглой стали диаметром 25-105 мм и шестигранной стали №№ 28-48 на среднесортном стане «350»ЧерМК ОАО «Северсталь» используемые системы калибровки отличаются только в чистовых и некоторых промежуточных клетях.

Попробуем на основе критериев эффективности формоизменения провести анализ проработки структуры при различных системах калибровок. В качестве примера рассмотрим прокатку круглой стали диаметром 28 мм.

При моделировании в качестве граничных приняты следующие условия: обеспечение захвата полосы валками, т.е. ? i ≤ [?] i , обеспечение устойчивости раската в калибре и обеспечение требуемой ширины раската.

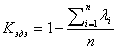

Результаты работы.Результаты математического моделирования по возможным сочетаниям калибров представлены в виде графических зависимостей на рисунках 1-4.

Коэффициент К инф (рис. 1) характеризует неравномерность деформации металла по поперечному сечению профиля. Большее значение коэффициента говорит о большей неравномерности такой деформации при получении одного и того же профиля и, как следствие, лучшей прорабатываемости структуры металла. Для сравниваемых схем калибровки использовались известные из литературных источников неравноосные калибры (например, овальные, ромбические), с различным соотношением осей.

Рис. 1. Коэффициент интегральной неравномерности формоизменения К инф:

1- овал-круг- 2 - плоский овал-круг- 3 - овал-квадрат- 4 - овал-ребровой овал-

5 - ребровой овал-овал- 6 - ромб-квадрат.

При прокатке круглого профиля в чистовой паре калибров возможно применение систем овал-круг и плоский овал-круг. Как показано на рисунке 1 (линии 1,2) величина максимального значения коэффициента К инфв 1,4-1,5 раза больше при использовании в качестве предчистового плоского овального калибра.

Таким образом, с точки зрения лучшей проработки структуры, наиболее предпочтительной является система плоский овал-круг. При этом необходимо учитывать, что данная система при производстве круглой стали малых размеров требует высокой точности настройки стана для исключения дефектов круглого профиля «ус» или «лампас», а также «плоские грани», возникающих из-за переполнения или незаполнения калибров.

При производстве круглой и шестигранной стали в промежуточных и предчистовых клетях часто используют системы калибров с ребровым овалом, такие как овал-ребровой овал и ребровой овал-овал. В данных системах, как показали исследования, величина коэффициента неравномерности формоизмененияК инф в значительной степени зависит не только от отношения осей однорадиусного овального калибра (рис.1, линии 4 и 5), но и от отношения осей ребрового овала. Как показали результаты моделирования, наилучшие условия деформации обеспечивает калибр «ребровой овал», форма которого близка к кругу, т.е. отношения осей ребрового овала в промежуточных и предчистовых клетях равны 0,94-0,96. При таком отношении осей ребрового овала площадь высотной деформации становится соизмерима с площадью поперечной деформации, что приводит к увеличению значения коэффициента К инф. Изменяя отношение осей ребрового овала с 0,75 до 0,95, коэффициент формоизменения меняется от 0,038 до 0,138. При задаче раската овальной формы с отношением осей от 1,5 до 2,65 в ребровой овальный калибр, отношение осей которого равно 0,95, коэффициент К инф изменялся от 0,06 до 0,31.Таким образом, интенсивность роста неравномерности деформации в системе ребровой овал-овал больше чем в системе овал-ребровой овал.

В промежуточных клетях сортового стана при производстве круглого профиля возможно применение системы калибров овал-квадрат, в которой, как показало моделирование, отношение осей овального раската может быть в 1,5 раза больше чем в системе овал-круг при одних и тех же коэффициентах вытяжки. Это приводит к увеличению более чем в два раза коэффициента К инф (линии 1, 3 рис. 1), что обеспечивает лучшую проработку структуры металла.

В системе калибров ромб-квадрат, которую также можно использовать в промежуточных клетях, коэффициент интегральной неравномерности формоизменения примерно в 3 раза меньше чем в системе овал-квадрат, так как отношение осей ромбического калибра может быть 1,2-1,8, а овального калибра 2-2,7. Такое соотношение осей ромбического калибра обусловлено ограничением по условию захвата. Поэтому при производстве круглой стали целесообразнее в качестве вытяжной использовать систему калибров овал-квадрат.

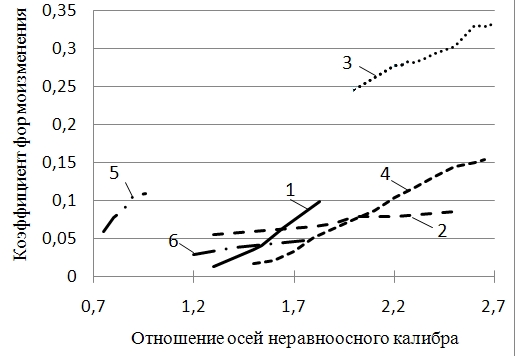

Анализ данных по коэффициенту эффективности деформации в элементах калибра К эдэ (рис. 2), который позволяет оценить, насколько рациональна данная система калибров по вытяжной способности, показывает, что максимальные коэффициенты имеют место в системе овал-квадрат (рис. 2, кривая - 3), величина которых всреднем в 2 раза превышает значения коэффициентов К эдэ для других систем.

При сравнении систем овал-круг и плоский овал-круг (рис. 2, линии 1 и 2) видно, что деформация более эффективна в системе овал-круг, где величина коэффициента К эдэ при одних и тех же отношениях осей овальных калибров в 1,5-1,8 раза больше.

Рис. 2.Коэффициент формоизменения К эдэ:1- овал-круг- 2 - плоский овал-круг-

3 - овал-квадрат- 4 - овал-ребровой овал- 5 - ребровой овал-овал- 6 - ромб-квадрат.

При использовании ребрового овального калибра коэффициент эффективности деформации в элементах калибра больше при прокатке в системе овал-ребровой овал, чем в системе ребровой овал-овал последней (рис. 2, линии 4 и 5). Так, изменяя в системе ребровой овал-овал отношение осей ребрового овала с 0,75 до 0,95, коэффициент формоизменения К эдэменяется от 0,06 до 0,11. При задаче раската овальной формы с отношением осей от 1,5 до 2,65 в ребровой овальный калибр, отношение осей которого равно 0,95, коэффициент К эдэ изменялся от 0,017 до 0,154.

Таким образом, интенсивность роста эффективности деформации в системе овал-ребровой овал больше чем в системе ребровой овал-овал.

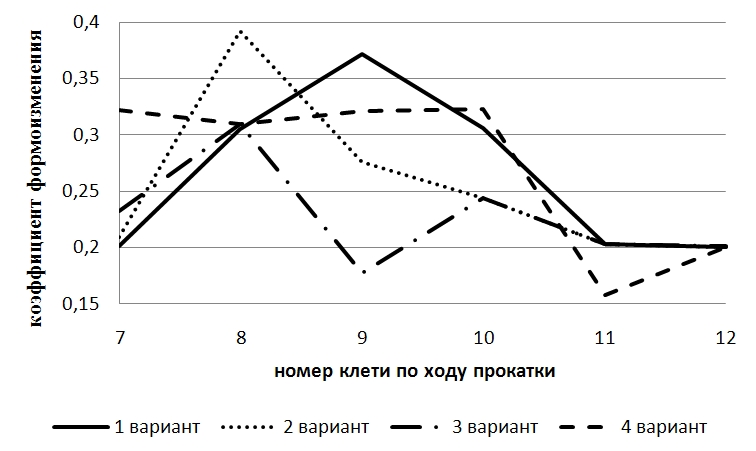

С учетом отмеченных закономерностей распределения коэффициентов формоизменения в различных системах калибров предложены четыре варианта схем калибровки промежуточных, предчистовых и чистовых клетей среднесортного стана «350» при прокатке круглой стали диаметром 28 мм (см. табл. 1). Предложенные варианты отличаются системами калибров в промежуточных и предчистовых клетях. Во всех вариантах получены максимально возможные коэффициенты эффективности формоизменения К инф и К эдэ по клетям стана «350» при выполнении граничных условий.

Распределение коэффициентов эффективности по клетям стана представлены на рис. 3, 4. Для сопоставления предложенных вариантов были рассчитаны средние значения коэффициентов формоизменения К инф, К эдэ и коэффициента вытяжки по шести клетям стана №№ 7-12. Результаты расчетов представлены в таблице 2.

Из табл. 2 видно, что максимальное среднее значение коэффициента К инф имеет место в 4 варианте при использовании системы калибров овал-ребровой овал в промежуточных клетях, максимальное среднее значение коэффициента К эдэ и коэффициента вытяжки во 2 варианте, при использовании системы овал-квадрат и овал-круг.

Таким образом, прокатка с использованием схемы калибровки 4 варианта обеспечит максимальную по сравнению с другими вариантами прорабатываемость структуры металла, а значит минимальную бальность зерна структуры металла готового профиля.

Третий вариант характеризуется минимальными средними значениями К инф и К эдэ, что обеспечивает минимальные затраты энергии и может быть рекомендован для сортамента, подверженного последующей термообработке, нивелирующей разницу в получаемых структурах.

Рис.3. Распределение коэффициента формоизменения К инф при прокатке круглого профиля диаметром 28 мм на стане «350».

Рис. 4. Распределение коэффициента формоизменения К эдэ при прокатке круглого профиля диаметром 28 мм на стане «350»

Таблица 1 - Варианты калибровки валков среднесортного стана «350» при производстве круглого профиля диаметром 28 мм.

| форма калибра | |||||||

| 1 вариант | ящичный (1,2) | плоский овал (2,25) | |||||

| 2 вариант | ящичный (1,6) | ||||||

| 3 вариант | ящичный (1,5) | ребровой овал (0,96) | |||||

| 4 вариант | ящичный (1,2) | ребровой овал (0,96) | ребровой овал (0,96) | ||||

Примечание: () - отношение осей неравноосного калибра

Таблица 2 - Средние значения показателей деформации и коэффициентов формоизменения при прокатке круглого профиля по различным схемам калибровки

| вариант параметр * | ||||

| К инф c р | ||||

| К эдэ ср |

* - ?ср 7-12 - средняя вытяжка по клетям №№ 7-12- ? ? - суммарная вытяжка по клетям №№ 7-12

Вариант 2 является компромиссным и может быть использован для получения профилей с невысокими требованиями к структуре, но позволяющий снизить затраты энергии для прокатки профилей.

Заключение.Таким образом, проведенный анализ и моделирование калибровки валков сортового стана «350» при варьировании таких параметров как отношение сторон неравноосных калибров (овал, ребровой овал) и коэффициентов вытяжки в предчистовых и чистовых клетях показали возможность разработки рациональных схем калибровки по критериям «лучшая прорабатываемость структуры» или «максимальная энергоэффективность».

Литература:

1. А.И. Виноградов, С.О.Король К вопросу создания калибровок сортовых валков, повышающих эффективность производства профилей из труднодеформируемых материалов/ Вестник Череповецкого государственного университета. - 2010.- №3(26).- с.116-120

2. Б.М. Илюкович, Н.Е. Нехаев, С.Е. Меркурьев Прокатка и калибровка. Справочник в 6 томах, том 1, Днепропетровск, Днепро-ВАЛ.-2002

09 / 24 / 2012 - 22:50

Уважаемые Алексей Иванович и Марина Анатольевна!Сразу же оговоримся. Для того, чтобы дать грамотный комментарий к настоящему докладу, следует быть, по крайней мере, специалистом в области прокатного производства. А поскольку мы не являемся таковыми, то, вынуждены комментировать доклад с позиции просто металлургов.На наш взгляд, в связи с постоянно растущими требованиями к повышению эффективности работы сортопрокатных станов, выбор рациональной системы (схемы) калибровки валков является важной для производственников проблемой. Чем проще и доступнее ее решение, в данном случае посредством использования математического моделирования, тем больше ее привлекательность для заводчан. Авторы выбрали один из важнейших параметров эффективности – степень проработки структуры металла, характеризующихся двумя коэффициентами: неравномерности и эффективности (непонятны индексы у коэффициентов – «инф». и «эдэ»). Конечно, можно было в качестве критерия оптимальности выбрать сразу несколько параметров, например, относящихся к минимизации издержек: минимальный расход энергии на деформацию, минимальное число пропусков и кантовок, минимальный износ калибров и пр. Но, очевидно, это усложнило бы решение поставленной задачи, хотя и более оптимизировало бы его.Ничего не зная о других имеющихся методиках расчета систем калибровки валков сортопрокатных станов, затруднительно оценить степень ее новизны и преимущества.Однако важно, что разработанная авторами методика позволила определить рациональные схемы калибровки для конкретного стана конкретного предприятия.В развитие работы и для подтверждения эффективности определенных в результате моделирования и выполненного расчета схем можно порекомендовать авторам осуществить реальную прокатку с отбором проб металла для определения микроструктуры (величины зерна и пр.), последовательно на различных этапах продвижения металла в процессе прокатки (после черной, промежуточной и чистовой группы клетей).Кроме того, на наш взгляд, для повышения качества выпускаемой металлопродукции и совершенствования режимов прокатки целесообразно контактировать в этом направлении со сталеплавильщиками-разливщиками, поскольку последние владеют большим арсеналом средств, обеспечивающих оптимизацию структуры и уровня физико-механических свойств литой НЛЗ. Очевидно, важно совместно с ними осуществить выбор оптимального профиля (к примеру, квадрат со скругленными углами и пр.) с точки зрения сокращения циклов и «облегчения» последующих операций прокатки. Но это так – размышления, на которые навел нас ваш доклад.Приятно было оказаться в разделе не одинокими. Успеха вам на пути совершенствования технологических параметров и режимов прокатки.Титова Т.М., Титова Е.С.

09 / 22 / 2012 - 14:51

Это не первая попытка использовать коэффициента эффективности и неравномерности при калиброке валков прокатных станов. Но в дланном случае имеет место глубокий системный анализ в сочетании с математическим обоснованием. Можно только приветствовать усилия автора в наше время когда ослабевает интерес к техниченским науком. А.Выходец

Цельработы: знакомствос принципами калибровки валков дляпроката квадратного и круглого профилей.

Теоретические сведения

I. Общие вопросы калибровки валков.

Сортовой прокат получают в результатенесколько: последовательных пропусковчисло которых зависит от соотношенияразмеров и формы начального и конечногосеченая, при этом в каждом пропускесечение изменяется С постепеннымприближением к готовому профилю.

Прокатка сортового металлаосуществляется в калиброванных валках:,т.е. в валках, имеющих специальные вырезы,соответствующие требуемой конфигурациипроката в ленном пропуске. Кольцевойвырез в одном валке /рис. 4.Л/называется ручьем I,aпросвет двух ручьев расположенных однимнад другим совместно работающих с учетомзазора между ниминазывается калибром 2.

Прокатка в калибрах, какправило, является примером ярко выраженнойнеравномерной деформации металла и вбольшинстве случаевстесненным уширением.

При калибровке прокатных валков величинуобжатия по пропускам приходитсяпринимать одновременно с определениемпоследовательных форм и размеровкалибров /рис. 42.2/, обеспечивающихполучение качественного проката иточных размеров профиля.

Калибры, применяемые при прокатке,разделяют на следующие основные группыв зависимости от их назначения.

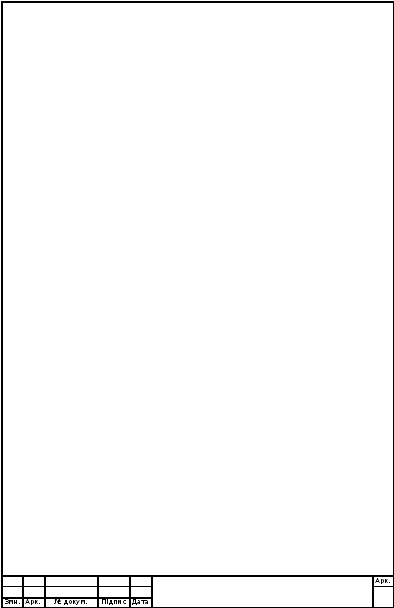

Обжимные или вытяжныекалибры -предназначеныдля уменьшения площади поперечногосечения слитка mmзаготовки. Вытяжными калибрами являютсяквадратные с диагональным расположением,ромбические, овальные. Определенноесочетание указанных калибров образуетсистемы калибров, например ромб-квадрат,овал-круг и т.д. /рис.42.3/.

Черновые иди подготовительныекалибры», в которых наряду сдальнейшим уменьшением сечения прокатапроизводится обработка профиля спостепенным приближением его размерови форм к конечному сечении.

Отделочные или чистовыекалибры,придавшие профилю окончательныйвид. Размеры этих калибров на 1,2...1,5%больше готовогопрофиля- припуск дается на усадку металлапри его охлаждении.

2. Элементы калибра

Зазор между валками.Высота калибра складывается из глубинывире зов в верхнем h t и нижнем h2,валках и величины Sмежду валками

При прокатке давлениеметалла стремится раздвинуть валки,при этом зазор 5 увеличивается, чтоназывают отдачей, или пружиной,валков. Так как чертеж калибра отобра жаетего форму и размеры в момент прохожденияполосы, то зазор между валками при кустановке в клети принижается меньшезазора, указанного на чертеже, на величинуотдачи валков, Вместе с этим необходимоучитывать то обстоятельство, что приработе расстояние между валками по рядупричин /изменение марки стали, износвалков и т.п./ приходится менять с цельюнастройки стана. Эту настройку можноосуществлять, если предусмотрен зазормежду валками, который принимаетсядля обжимных станов I...I.5%,для других станов 0,5..1%от диаметра валка.

жаетего форму и размеры в момент прохожденияполосы, то зазор между валками при кустановке в клети принижается меньшезазора, указанного на чертеже, на величинуотдачи валков, Вместе с этим необходимоучитывать то обстоятельство, что приработе расстояние между валками по рядупричин /изменение марки стали, износвалков и т.п./ приходится менять с цельюнастройки стана. Эту настройку можноосуществлять, если предусмотрен зазормежду валками, который принимаетсядля обжимных станов I...I.5%,для других станов 0,5..1%от диаметра валка.

Выпуск калибра.Боковые стенки ящичного калибра/рис.42.3 имеют некоторый наклон коси валков. Этот наклонстенок калибра называют выпуском. Припрокатке выпуск калибра обеспечиваетудобную и правильную задачу полосы вкалибр и свободный выход полосы изкалибра. При перпендикулярном выполнениистенок калибра к оси валков наблюдалосьбы сильное защемление полоса создаваласьбы опасность оковывания валков, посколькууширение практически всегда сопутствуетпроцессу прокатки. Обычно выпусккалибра удавливается в процентах /~100 %/или в градусах µ ипринимается для ящичныхкалибров 10..20%

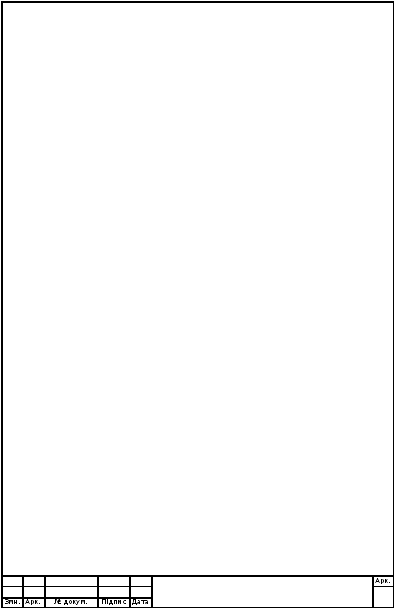

Верхнее и нижнее давление Весьма важно припрокатке обеспечить прямолинейныйвыход полосы из валков. Для этой целииспользуют проводки, так как припрокатке имеются причины, вызывавшиеизгиб полосы в сторону верхнего инижнего валков, то это требует установкапроводок на нижнем и верхнем валках. Ноэтой установки

можно избежать, если полосе заранеедать определенное направление чтодостигается применением валков с разнымидиаметрами. Разницу между диаметрамивилков принято условно называтьдавлением, Воли диаметр верхнеговалка больше, говорят о верхнемдавлении /рис. 42.4/,

если принят большимдиаметр нижнего валка, то в данномслучае имеется ни жнеедавление. Величина давления выражаетсяразностъю диаметров в миллиметрах. Длясортовых ставов стремятся иметь верхнеедавление на более I%отсреднего диаметра валков.

жнеедавление. Величина давления выражаетсяразностъю диаметров в миллиметрах. Длясортовых ставов стремятся иметь верхнеедавление на более I%отсреднего диаметра валков.

Калибровка профилей и валков, предназначенных дляпрокатки круглой и квадратной стали

К горячекатаной круглой стали согласно ГОСТ 2590-71относят профили, имеющие в поперечном сечении форму круга диаметром от 5 до 250 мм.

В общем случае схема калибровки круглой стали может бытьразделена на две части: первая представляет собой калибровку для черновых исредних групп клетей и удовлетворяет ряду профилей, являясь в этом смыслеобщей для нескольких конечных профилей различного сечения (квадратной,полосовой, шестиугольной и др.), а вторая предназначена как определеннаясистема для последних трех - четырех клетей и свойственна только данномупрофилю круглой стали. В черновых и средних группах клетей могут применятьсясистемы калибров: прямоугольник - ящичный квадрат, шестиугольник - квадрат,овал - квадрат, овал - вертикальный овал.

Для последних трех - четырех профилирующих клетей системакалибров также не является постоянной. Определенная закономерностьнаблюдается только в последних двух клетях: чистовая имеет круглый калибр, предчистовая- овальный, калибр третьей клети от конца прокатки может быть различнойформы, от которой и зависит система калибровки.

Общие схемы калибров последних четырех проходов припрокатке круглой стали. Из этих схем следует, что в качестве предчистовыхприменяют овальные калибры двух форм: однорадиус- ные и с закруглениемпрямоугольников - так называемые «плоские» калибры. Первую схему используютпри прокатке круглой стали большинства профилеразмеров, вторую - главным образомдля круглой стали больших диаметров и арматурной стали.

По первой общей схеме прокатки можно отметить семь типовкалибров, применяемых в предовальной клети. По второй общей схеме наибольшееприменение нашли калибры только двух видов: ящичный квадрат 1 и квадрат 3,врезаемый на бочке валка при расположении по диагонали.

Системы и форма калибров, применяемых для черновых исредних групп клетей, могут быть весьма разнообразными и зависеть от рядафакторов, главные из которых-тип стана и конструкция его основного ивспомогательного оборудования.

В настоящее время существует ряд приемов построениячистового калибра для круглой стали: очерчивание калибра двумя радиусами изразных центров- снятие фасок у разъемов валков с целью предотвращения лампасамалой толщины подрезов раската буртами калибра- образование выпускаочертанием калибра по разъему и т.д. Практика показывает, что чистовойкалибр, очерченный одним радиусом и имеющий лишь один размер - внутреннийдиаметр, не удовлетворяет требованиям получения геометрически правильногокачественного профиля, особенно профиля большого диаметра. Как правило, втаком калибре, даже при самом незначительном изменении технологическихусловий (понижении температуры прокатки, выработке валков предчистовогокалибра, увеличении высоты овала и др.) ручьи переполняются металлом.Получение профиля в соответствии с формой чистового калибра требуетпостоянного контроля размеров предчистового овального раската. В случаяхпереполнения калибра не всегда удается выдержать диаметр профиля, даже в пределахплюсового допуска.

В целях устранения отмеченных недостатков рекомендуетсядля профиля круглой стали конструировать чистовой калибр с развалом(выпуском), т. е. предусматривать несколько больший горизонтальный диаметр посравнению с вертикальным. Это необходимо также в связи с тем, что раскатовального сечения, поступающий в чистовой калибр, имеет пониженнуютемпературу в местах по концам большой оси и тепловая усадка готового профиляпри охлаждении в направлении горизонтального диаметра несколько больше, чем внаправлении вертикального диаметра. Интенсивный износ чистового калибракруглой стали по вертикали вследствие большего обжатия также способствуетпревышению размера на 1-1,5% горизонтального диаметра над вертикальным.

Круглую сталь на отечественных заводах стремятсяпрокатывать по минусовым допускам.

Определение размера горизонтального диаметра по разъемучистового калибра рекомендуется по аналитически выведенным уравнениям (Н. В.Литовченко) с учетом размеров диаметров профиля.

Сущность изобретения: чистовой калибр симметричен относительно горизонтальной плоскости разъема, а каждая часть калибра образована тремя дугами окружности одинакового радиуса, при этом центральная дуга ограничена углом 26 - 32°, а центры боковых дуг смещены за ось симметрии ручьев на величину 0,007 - 0,08 радиуса дуг. 1 ил.

Изобретение относится к обработке металлов давлением и предназначено для использования преимущественно в черной металлургии, а также в машиностроении. Целью изобретения является упрощение настройки калибра и увеличение выхода годного. На чертеже схематично изображен чистовой калибр для прокатки круглой стали. Предлагаемый чистовой калибр для прокатки круглой стали содержит два ручья 1 и 2, симметричных относительно горизонтальной оси Х и вертикальной оси Y. Каждый из этих ручьев имеет по три участка 3,4 и 5, образованных дугами АВ, ВС, CD, AB, BC и CD одного радиуса R. Центральные дуги ВС и BC ограничены углом 26-32 о и очерчены радиусом R из точки пересечения осей Х и Y калибра. Боковые дуги АВ, AB и CD, CD очерчены также радиусом R, но из центров, смещенных за вертикальную ось симметрии Y калибра в сторону, противоположную этим дугам. Дуги АВ и CD очерчены из центров О 2 и О 1 , а дуги ABи CD из центров О 3 и О 4 . Величина смещения центров за вертикальную ось симметрии Y составляет равную половине поля допуска на готовый профиль. Калибр снабжен выпусками (построен с развалом) 6. Они строятся по известным методикам, проведением из точек A, D и AD, касательных к дугам A 1 AB, CDD 1 и A 1 AB, CDD 1 . Верхний и нижний ручьи установлены с зазором 7 величиной S. В процессе работы прокатного стана перед прокаткой в новом чистовом калибре величину зазора S устанавливают такой, чтобы высота калибра соответствовала минимально допустимому значению размера диаметра круга. После этого ведут прокатку. В процессе прокатки, по мере износа ручьев калибра, производят его подстройку. При этом критерием является овальность профиля. Прокатку ведут в калибре до износа его по ширине, соответствующего максимально допустимому размеру диаметра круга по ширине калибра (оси Х). После этого переходят к прокатке в новом калибре. В результате повышенного износа ручьев на участках 4 и 5 предельная величина диаметра готового профиля на соответствующих участках получается практически одновременно с соответствующим размерам по оси Х. При этом размер готового проката по вертикали (по оси Y) легко регулируется изменение величины зазора S. При выходе размеров центральных дуг 1 за пределы, указанные в формуле изобретения, положительный эффект от его использования уменьшается, это видно по данным таблицы, где представлены результаты прокатки круга 1600 мм. Как показали данные опытных прокаток, в результате использования заявляемого чистового калибра для прокатки круглой стали увеличился съем металла с чистового калибра на 38% выход вторых сортов уменьшился на 60% Заявляемый чистовой калибр для прокатки круглой стали представляет собой несомненный интерес для народного хозяйства, так как позволит уменьшить расход металла: значительно повысить производительность труда не менее чем на 12% за счет уменьшения времени на перевалки.

Формула изобретения

ЧИСТОВОЙ КАЛИБР ДЛЯ ПРОКАТКИ КРУГЛОЙ СТАЛИ, образованный двумя симметричными относительно горизонтальной плоскости разъема ручьями, ограниченными дугами окружностей, отличающийся тем, что, с целью упрощения настройки калибра и увеличения выхода годного, каждый из ручьев образован тремя дугами одного радиуса, при этом центры боковых дуг смещены за вертикальную ось симметрии ручьев на 0,007 0,08 этого радиуса, а центральная дуга ограничена углом 26 32 o .

РИСУНКИ

1. Профиль отверстия, образов, смежными ручьями прокатных валков в рабочем положении и зазорами между ними, служит для придания задан, формы и размеров сечению раската. Обычно к. образуется двумя, реже - тремя и четырьмя валками. По форме к. могут быть простые - прямоуг., круглые, квадрат., ром-бич., овальные, полосовые, шестиуг., стрельчатые и фасонные - уголковые, двутавр., швеллер, и др. По конструкции, т.е. положению линии разъема, к. подразделяют на откр. и закр., по расположению на валках - откр., закр., полузакр. и диагональные. По назнач. - обжимные, вытяжные, черновые, предчистовые и чистовые к. Осн. эл-ты к. - зазор м-ду валками, выпуск к., разъем, бурты, закруглеиия, нейтр. линия. Типы к. приведены на рис. 2. Сменный технологич. инструмент, закрепл. на рабочем валке. 3. Бесшкаль-ный измерит, инструмент для контроля размеров, формы и взаимного расположения частей изделия сравнением размера изделия с к. по вхождению или степени прилегания их поверхностей:

балочный калибр- к. (1.) для прокатки черновых и чистовых двутавровых профилей. Используют б. к. прямые закр., откр., наклон, и универс. Обычно применяются двухвалковые, реже - универс. че-тырехвалковые б. к. Наиб, распростр. прямые закр. б. к. Откр. б. к. применяют в кач-ве разрезных и черновых при прокатке крупных двутавров. В наклон, б. к. катают двутавровые профили с уменьш. уклонами внутр. граней полок и большой высотой фланцев. В универс. б. к. прокатывают широкополочные двутавры крупных размеров и двутавры с па-ралл. полками. При прокатке облегченных двутавровых балок используют горизонт, рас-полож. диагон. б. к.-

вытяжной калибр- к. (1.) простой формы для уменьшения сечения и вытяжки (1.) раската при заданном чередовании двух или одного однотипного калибра. В ряде случаев в. к. придают раскату размеры, при к-рых начинается формирование заданного профиля. При прокатке простых профилей обычно являются черновыми калибрами. В кач-ве в. к. применяют прямоуг., квадрат., ромбич., овальные, шестигр. и др. калибры. В завис-ти от условий прокатки и треб, сечения раската в. к. располагаются в определ. послед-ти, назыв. системой вытяжных калибров-

диагональный калибр- закр. к. (1.) с диагон. (разным по высоте) распо-лож. разъемов. Д. к. обычно врезаются в валки с наклоном и используются при косой калибровке двутавр, профилей и рельсов. Горизонт, д. к. применяют при прокатке двутавр, профилей на непрерывных станах и зетовых профилей. Д. к. облегчает выход раската из валков, но создает нежелат. боковые усилия-

закрытый калибр- к. (1.), у которого линия разъема валков находится вне пределов его контура. 3. к. обычно применяют для прокатки фасонных профилей- у него, как правило, одна верток, ось симметрии-

Ребровой овальный калибр

ромбический калибр- к. (1.) ромбич. конфиг., врезанный в валки по малой диагонали. Расчет, размеры: С, = 5K/2sinp/2, В - В - Sa , высота с учетом закруглений

Ромбический калибр

Я, = Я, -2К(1 + l/ek2) -1), а = Я/Я, = = tgp/2, / = (0,15-нО,20)Я1, л, = (0,10+0,15)Я„ Р= 2(Я,2 + Я,2)2, в, = 1,2*2,5 (рис.). Р. к. используется в системе калибровок ромб-ромб и ромб-квадрат. Угол при вершине калибра р изменяется от 90 до 130°, с увелич. угла повыш. вытяжка в калибре, составл., в среднем, 1,2-1,3. Рекоменд. степень заполнения р. к. 0,8-0,9-

Стрельчатый квадратный калибр

стрельчатый квадратный калибр- к. (1.) с контуром квадрата с вогнутыми сторонами, врез, в валки по диагонали. Расчет, размеры: Вк = Я, = 1,41 С,- R = = (С,2 + 4Д2)/8Д- г = (0,15+0,20)С,- В = 5К-- (2/3)5. Площадь F = С,(С, + (8/3)Д), где Д - величина односторон. выпуклости, С, - сторона вписан, квадрата (рис.). Макс, размер стороны с. к. к. С^ = = С, + 2Д. С. к. к. применяют, когда необх. передать большое кол-во металла к чистовым проходам. При этом сохраняется вые. темп-ра раската, т. к. нет острых углов. С. к. к. - вытяжной в системе калибров овал-стрельчатый квадрат и иногда пред-чистовой для кругов-

черновой калибр- к. (1.), приближ. сечение заготовки или раската к конфигурации готового профиля. Ч. к. фасонных профилей по ходу прокатки приближаются по форме к чистовому к. Форма ч. к. при прокатке простых профилей определяется вытяжной системой к.-

чистовой калибр i- к. (1.) для придания раскату конечного профиля, т.е. для изготовл. проката с конеч. размерами попереч. сечения. При конструир. ч. к. учитывают тепловое расшир. металла, неравномерность рас-пред. темп-ры в раскате, износ калибров, доп-равку профиля и др. факторы-

шестигранный калибр- к. (1.) шестигран. контура, врез, в валки по большой диагонали. Разъем ш. к. расположен на его сторонах. Размеры ш. к. выраж. через впи-

Шестигранный калибр

сан. круг диам. d: сторона С = 0,577d, площадь -F = 0,866d2, высота Я, = 2 С (рис.). Примен. в кач-ве чист, калибра при прокатке шес-тигран. стали и как черн. при прокатке шестигран. буровой стали, когда требуется равномерное и невысокое обжатие по проходам-

Шсстнугольный калибр

шестиугольный калибр- к. (1.) шестиугольн. контура, врез, в валки по малой оси- примен. в вытяжной системе калибров шестиугольник- квадрат и как пред-чист. при прокатке шестигранных профилей. Расчет, размеры: 5Д = 5К - Я,- В = 5К - S- ак = BJH, = 2,0+4,5- г = г, = (ОД5+0,40)Я,- Р = 2(Bf + 0.41Я,) (рис.). Предчистовой ш. к. строят как обычный шестиугольный, но для компенс. ушире-ния металла и предотвращ. выпуклости боковых стенок чист. шестигранника дно калибра делают с выпуклостью 0,25-1,5 мм в завис-ти от размеров профиля. Степень заполнения ш. к. принимают 0,9-

л

Ящичный калибр

ящичный калибр- к. (1.), образов. трапец. врезами в валки, для прокатки прямоуг. и квадрат, профилей. Расчетные размеры: 5д = (0,95+1 ,00) В„- В = Яд + (Я, -- S)tg(p- г = (0,10ч-0,15)Я,- г, = (0,8+1,0)/-, ок = = 4/Я, = 0,5+2,5- />* 2(Я, + В,) (рис.). Глубина вреза я. к. Я, зависит от соотношения размеров (Я,/Й0) задаваемого в него профиля. Я. к. используют, гл. обр., на блюмингах, обжимных и непрер.-загот. станах, обжим, и черн. клетях сортовых станов и для получения товарных заготовок на рельсобалочных и крупносортных станах.

квадратный калибр- к. (1.)

квадрат, контура, врезанный в валки по диа

гонали. В завис-ти от треб, профиля проката

выполняется с закругл. или острыми верши

нами. Расчет, размеры: Hk= Bf= 21/2 С Я, =

= 21/2 С. - 0,83г, В =B-s-r= (0,1+0,2)^-

/-,= (0,10^0,15)Я,- Р= 2- 21/2Я, (рис.). К. к. -

чистовой при прокатке квадратных профи

лей и вытяжной в системах ромб-квадрат,

овал-квадрат и шестигранник-квадрат. В чер

новых калибрах выполняют значительные

закругления вершин радиусом г.Высота и ширина к. к. составляют, соответ., 1,40 и 1,43 его стороны.

При прокатке квадратов с ост рыми углами к. к. имеет угол при вершине пример, но 91-92° с уче

том тепловой усадки профиля- L" ° т -" и

контрольный калибр- к. (1.), для небольшого высотного обжатия и контроля размеров отд. эл-тов раската- используется при прокатке ряда фасонных и сложных профилей, напр., двутавров, для ободьев колес, дверных петель и пр. К. к. выполняют закрытым и полузакрытым. Закрытый к. к. обеспечивает более точные размеры эл-тов раската, но чаще работают с полузакрытыми к. к. В закрытом к. к. фланец обжимается только по высоте, а в полузакрытом - по высоте и толщине в открытой части калибра-

круглый калибр- к. (1.) с контуром окружности на основной части периметра- чистовой при прокатке круглой стали и вытяжной в системе овал-круг. К. к. всех типов имеют выпуск или развал. При построении чистового к. к. обычно берут выпуск 10-30° или 20-50° в завис-ти от диам. прокатываемого круга. Расчетные размеры: Bf= rf/cosy, В = Як- .Stgy, г, = (0,08+0, lO)d,P = = тк/(рис.). Т. к. круглую сталь стремятся катать с минус, допуском Д на диам., то для чистового к. к. с учетом теплового расширения принимают d= 1,013 , где rfxon ~ Диам. круга в холодном состоянии-

многовалковый калибр- к. (1.) с контуром, образованным тремя и более валками, оси к-рых лежат в одной плоскости. В м. к. металл обжимается в высотно-попереч-ном направл. с преимущ. всесторонним сжатием, что позволяет деформировать малопластичные материалы. М. к. обеспеч. высокую точность размеров профилей, поэтому они широко применяются в чистовых клетях мелкосортных и проволочных станов для прокатки стали и цв. металлов. Четырехвалковые открытые и закрытые калибры часто используют при гор. и хол. прокатке высокоточных фасонных профилей-

обжимной калибр- к. (1.) для уменьшения поперечного сечения раската и получения заготовок для сортовых станов. В кач-ве о. к. на блюмингах, обжимных и заготовочных станах используют ящичные калибры. Деформация в о. к. не всегда сопровождается существ, вытяжкой, как, напр., в первых проходах на блюминге. Однако к о. к. иногда частично или полностью относят калибры вытяжных систем калибровок. Подраздел, калибров на обжимные и вытяжные зависит от назначения прокатного стана, системы калибров и отдельного калибра-

овальный калибр- к. (1.) овального или близкого к нему контура, врезанный в валки по малой оси. О. к. применяют в кач-ве предчистового при прокатке круглых профилей и вытяжного в системе овал - ребровой овал и др. В завис-ти от назначения калибра и размеров раскатов используют: 1. Однорадиусные о. к. (обычные о. к.), примен. в кач-ве предчистовых при прокатке круглой стали. Их расчетные размеры (рис.): R = = Я, + (1 + О/4- В = (Я, - S) 1/2- г, = (0,10+0,40)^- Р = 2[В* + + (4/3)Я,2]1/2- а^ = Вк/Н,= 1,5+4,5. Эллиптич. и двух- или трехрадиусные о. к., примен. как предчистовые при прокатке крупных кругов и в системах овал-круг и овал-овал- плоские о. к., использ. там же, где и эллиптич. о. к. и в кач-ве предчистовых при прокатке пе-риодич. арматурных профилей, в к-рых В = = ОД- г = 0,5Я,- г, = (0,2+0,4)Я,- O/t = = 1,8+3,0- видоизмененный плоский о. к., контур которого образ, прямоугольником и боковыми криволин. треугольниками, принимаемыми как параболич. сегменты- тра-пец. (шестигранные) о. к. с прямыми очертаниями, использ. для хорошего удержания раската и выравнивания вытяжек

открытый калибр- к. (1.), линия разъема к-рого в пределах его контура- образ, врезами в двух или более валках, врезом в одном валке и гладкой бочкой или гладкими бочками. У простых о. к. разъем образ, примерно посередине калибра и боковые участки раската формир. буртами двух валков. В нек-рых фасонных о. к. они формир. стенками ручья только в одном валке-

полузакрытый калибр- фасонный к. (1.) с расположением разъема на боковой стенке вблизи вершины ручья- используют в кач-ве контрольного при прокатке швеллеров, полособульбовых, двутавровых и др. профилей. По сравнению с закрытым контрольным калибром имеет больший выпуск и небольшую глубину вреза закрытого ручья, что меньше ослабляет валок по диам., позволяет обжимать фланцы раскатов по толщине, повысить кол-во переточек и срок службы валков-

предчистовой калибр- к. (1.) для предпослед. пропуска раската- для подготовки раската к формир. конечного профиля. При прокатке фасонных

профилей по форме и/или размеру очень близок к чистовому, а при прокатке простых профилей может существ, отличаться. В кач-ве п. к. часто применяют ребровые калибры при прокатке полосовых профилей и контрольные при прокатке фланцевых профилей-

разрезной калибр- 1. К. (1.) с гребнем в средней части, для первонач. фор-мир. из заготовок фланцевых эл-тов раската- напр, при прокатке двутавров из прямоуг. заготовки образуются участки фланцев и стенки, а при прокатке рельсов - участки под подошву и головку. Используют открытые и закрытые р. к. Закрытые р. к. выполняют на валках большого диам. для изготовл. больших фланцев. Открытые симметрич. р. к. с тупыми гребнями часто применяют для прокатки балочных заготовок из слябов. 2. К. для продольного разделения сдвоенных раскатов-

Ребровой калибр

ребровой калибр- к. (1.), врез, в валки большим размером- при-мен., в частности, при прокатке полосовой стали для регулирования ширины раската. Предчистовой р. к. формирует также кромки проката. При прокатке полос с прямыми кромками выпуклость дна предчистового р. к.Д = = 0,5-5-1,0 мм, межвалковый зазор < 1/3 высоты полосы и выпуск 0,05+0,10 (рис.)-

т

ребровой овальный калибр- к. (1.) овального контура, врез, в валки по большой оси. Расчет, размеры: R = 0,25/^(1 + + 1/а2), В =В- 2Л, г = = rt= (0,10+0,15)5, ак = 4/Я, = 0,75*0,85, Р= 2(Я,2 + (4/3)г,Т2 (рис.). Использ. как вытяжной в системе овал - ребровой овал-

Добавить комментарий